顧客の背景

大量の飲料および消費財の包装を管理するプロジェクトマネージャーとして、運用効率とラインの柔軟性が現代の生産施設において極めて重要な要素であることを実感しています。当社クライアントである中規模の飲料包装専門メーカーは、複数の製品バリエーションにおける小ロット生産の需要増加に直面していました。季節キャンペーン、新製品の発売、頻繁な注文変更に対応するため、包装ラインはスループットや品質を損なうことなく迅速に適応する必要がありました。

従来、同社は手作業による段ボールの成形や半自動システムに依存しており、繁忙期にはボトルネックが生じていました。人的労力のコストが高く、製品の多様化に伴ってエラー率が上昇し、段ボールの切り替え時の停止時間がライン全体の効率を低下させていました。さらに、異なる段ボールサイズに対応するための頻繁な調整が生産遅延を引き起こし、廃棄物の増加や、不正確なアライメントや不適切な取り扱いによる機械故障のリスクが高まっていました。

同社は、自動化を改善し、人的労働への依存を減らしてライン全体の柔軟性を高めることのできるソリューションを求めました。単なる自動化にとどまらず、このプロジェクトでは、前工程および後工程とのシームレスな統合が可能で、高い運転安定性を維持しつつ、さまざまな段ボール寸法に迅速に適応できる装置が必要でした。理想的なソリューションには、予知保全機能も備わっており、予期せぬ停止時間を最小限に抑え、複数の生産ラインにわたって一貫した性能を確保できることが求められました。

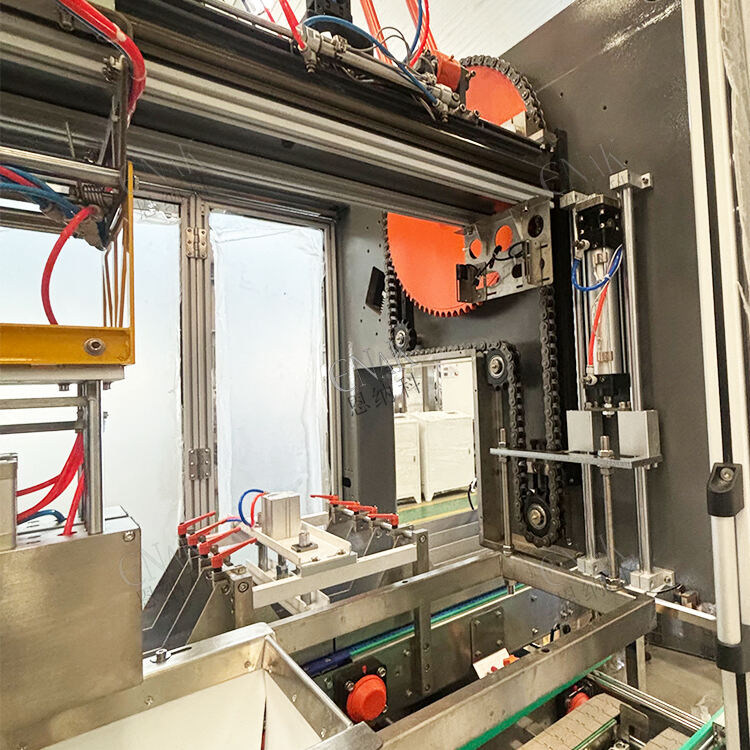

利用可能な設備を慎重に評価した結果、天津ENAKの自動段ボール erected(箱組み機)が適任であることが明らかになりました。安定した運転性能、さまざまな段ボールサイズへの対応性、および迅速な調整機能を兼ね備えたこの装置は、クライアントにとって魅力的な選択肢となりました。さらに、PLC制御とモジュラー設計により、作業工程の効率化、メンテナンスの簡素化、将来のライン拡張に対する信頼性の高いプラットフォームを提供することが期待されます。

プロジェクトの要件と製品の特徴

プロジェクトチームは、包装ラインのアップグレードに関していくつかの主要な要件を提示した。第一に、自動カートン成形機は、一貫した品質を維持しつつ、高速でのカートン成形を実現する必要があった。従来のシステムでは、給紙不良、詰まり、カートンの位置ずれが発生し、下流工程の中断を引き起こしていた。第二に、季節ごとの包装変更や販促用パッケージにも対応できるよう、複数のカートンサイズへの対応が不可欠であった。第三に、フォーマット切替時のダウンタイムを短縮するため、操作が容易で、設定変更が迅速に行える装置であることが求められた。

天津ENAKの自動カートン設置機は、これらのニーズに直接対応しています。頑丈な機械設計により、連続生産下での安定した運転が保証され、24時間365日稼働時でも故障率が非常に低いです。高強度の構造部品、精密サーボ機構、信頼性の高いセンサーが連携して動作し、カートンの取り扱いや成形時のエラーを最小限に抑えます。システムは複数のカートンサイズと互換性があるため、製造エンジニアはサイズ変更に際して長時間の手動調整を行うことなく、簡単に切り替えることができます。調整可能なガイド、モジュール式の給紙トレイ、プログラマブルPLC制御により、作業が簡素化され、セットアップ時間の大幅な短縮が実現します。

もう1つの重要な機能は、迅速な調整が可能な点です。この装置はフォーマットの迅速な切り替えを可能にしており、オペレーターが小型、中型、大型のカートンサイズ間を最小限の時間で切り替えることができます。この柔軟性により、SKUの多様性が高い生産スケジュールに対応でき、廃棄物を削減し、顧客への納期遵守を確実にします。さらに、自動カートン erected 機は既存のコンベア、充填機、シール機器と統合できるように設計されており、包装ライン全体でのシームレスなワークフローを保証します。

運転の安定性と信頼性は、予知保全機能によってさらに向上しています。センサーがモーター負荷、供給アライメント、カートン検出といった主要な性能パラメータを監視し、故障が発生する前にオペレーターに潜在的な問題を通知します。この能動的なアプローチにより、予期せぬダウンタイムが最小限に抑えられ、生産の一貫性が維持され、設備総合効率(OEE)の向上に貢献します。

要約すると、プロジェクトの要件は効率性、柔軟性、信頼性を重視しており、これらはすべて天津ENAK製自動カートン設置機の主要な強みです。安定した運転性能、複数サイズへの対応能力、および迅速な調整機能が組み合わさることで、生産ラインは品質や生産能力を犠牲にすることなく市場の要求に迅速に対応し続けられます。

製品適用プロセス

自動カートン設置機の導入には、既存の生産ラインへの円滑な統合を確実にするため、いくつかの体系的なステップが含まれていました。最初の段階はラインの評価と準備です。生産エンジニアが既存のワークフローを詳細に分析し、ボトルネック、互換性の問題、および自動化によって最大の効率向上が見込めるポイントを特定しました。ENAKの自動カートン設置機はモジュラー設計であるため、上流および下流の装置に大きな変更を加えることなく統合のシミュレーションを行うことが可能でした。

設置時には、ラインの運転範囲に合わせて給紙トレイ、ガイド、コンベアを慎重にアライメントしました。自動カートン成形機のPLC制御システムは、上流の充填およびラベル貼付機と同期するよう設定され、カートンが一定のペースで形成・搬送されることを保証し、滞留や遅延を防ぎます。セットアップ中に、センサーや安全インタロック装置をテストし、特に高速運転時の正常な作動を確認しました。

運転試験により、複数のカートンサイズに対応するシステムの有効性が実証されました。オペレーターは繰り返しの仕様変更を行い、調整の容易さを検証するとともに、異なる製品フォーマットでも詰まりや給紙不良が発生しないことを確認しました。迅速な調整機能により、サイズ変更が10分以内に完了し、手動での再設定を必要として最大1時間のダウンタイムを要していた従来のシステムと比べて大幅な改善が実現されました。

フル稼働中、自動カートン成形機がライン性能に与える影響はすぐに明らかになりました。カートンは正確なアライメントで一貫して形成され、下流の充填および密封プロセスにおけるエラーが削減されました。システムの安定性により、以前は停止や手動対応を引き起こしていたジャムや誤送りが最小限に抑えられました。また、コンベアシステムとの統合により、包装ライン上でカートンが円滑に搬送され、衝突や製品の損傷が減少しました。

モジュール式の構成部品とアクセスしやすいメンテナンスポイントのおかげで、メンテナンス作業が簡素化されました。オペレーターは、ライン全体を停止することなく日常点検、潤滑、部品交換を行うことができ、稼働時間の向上と労務コストの削減につながりました。予知保全アラートも活用することで、摩耗限界に近づいた部品を事前に特定し、適切なタイミングでの交換を計画することが可能になり、積極的な設備管理が実現しました。

アプリケーションプロセス全体を通じて、自動段ボール erected は運用上の信頼性だけでなく、さまざまな段ボールフォーマットに対応する柔軟性も示しました。小・中・大サイズの箱との互換性により、生産計画担当者は顧客注文や季節的な需要に迅速に対応でき、ダイナミックで機敏な包装環境を実現しています。

結果および達成内容

数か月の運転後、天津ENAKの自動段ボール erected のメリットが明確になりました。生産ラインの柔軟性が大幅に向上し、設備はより多様な段ボールサイズを最小限のダウンタイムで処理できるようになりました。工程切替時間は70%以上短縮され、市場の需要や短納期生産スケジュールへの迅速な対応が可能になりました。

運用の安定性が著しく向上しました。低い故障率と堅牢な機械設計により、生産の中断が最小限に抑えられ、装置総合効率(OEE)の向上およびトラブルシューティングや手動介入に要する労力の削減が実現しました。段ボールのスムーズな取り扱いと正確な成形により、段ボールの位置ずれや製品の損傷が減少し、廃棄物の削減とより高品質な生産成果に繋がりました。

管理面において、自動段ボール成形機は運用効率、コスト管理、生産の柔軟性といった戦略的目標に貢献しました。迅速なフォーマット切替と複数サイズへの対応により、別々の機械に追加投資することなく包装ラインを最適化できるようになりました。また、予知保全機能によって長期的な信頼性がさらに強化され、予期せぬダウンタイムや関連する運用リスクが低減されました。

結論として、天津ENAKの自動カートン設置機は、包装ラインの柔軟性、効率性、信頼性において測定可能な改善をもたらしました。このシステムを導入することで、施設は高いレベルの自動化を実現し、人的労働への依存を低減するとともに、多様な生産要件に対応する能力を強化しました。この事例は、優れた設計の自動化ソリューションが包装作業をどのように変革できるかを示しており、即時の運用上の利点に加え、長期的な戦略的優位性も提供しています。