Болючі точки відраслі

Глобальний сектор консервованих продуктів стикається зі зростаючим тиском щодо забезпечення як ефективності виробництва, так і суворих стандартів безпеки харчових продуктів. На великих підприємствах ручна обробка та традиційні виробничі лінії часто призводять до вузьких місць, нестабільного очищення та неоднакової якості продукції. Згідно з дослідженнями галузі, до 12% прострочень у середніх підприємств викликано неефективністю підготовки та миття тари, тоді як неналежне поводження призводить до 5–8% відходів продукції щороку. Ці виклики підкреслюють гостру потребу в інтелектуальному, повністю автоматизованому рішенні, здатному забезпечувати високу продуктивність і водночас гарантувати постійну відповідність нормам гігієни.

Для керівників операцій та планувальників виробництва традиційні лінії з виробництва консервованих продуктів стикаються з декількома проблемами: неоднорідне очищення контейнерів, надмірні трудовитрати, повільна адаптація до різних форм і розмірів банок, утруднена інтеграція з сучасними системами фасування. Крім того, через застарілі системи очищення часто спостерігається надмірне споживання енергії та води, що збільшує експлуатаційні витрати. Відмова від інтелектуальних рішень може призводити до збільшення простоїв, вищих витрат на робочу силу та порушення вимог безпеки харчових продуктів, що безпосередньо впливає на прибутковість та репутацію бренду.

Очікується, що попит на консервовані продукти харчування продовжуватиме зростати завдяки збільшенню міського населення та розширенню сектору готових страв. У цьому контексті оптимізована лінія виробництва консервованих продуктів — це не просто інвестиції в обладнання, а стратегічний шлях до досягнення ефективності, надійності та довгострокової конкурентоспроможності. Консультанти з галузі все частіше рекомендують рішення, які поєднують високотискове очищення, автоматизовану обробку та інтелектуальну адаптивність для забезпечення безперервності виробництва з мінімальним втручанням людини. Лінія виробництва консервованих продуктів компанії Tianjin ENAK усуває ці проблеми, поєднуючи передову автоматизацію, прецизійне інженерне проектування та модульну конструкцію для задоволення широкого спектру експлуатаційних потреб.

Характеристики продукту та рішення

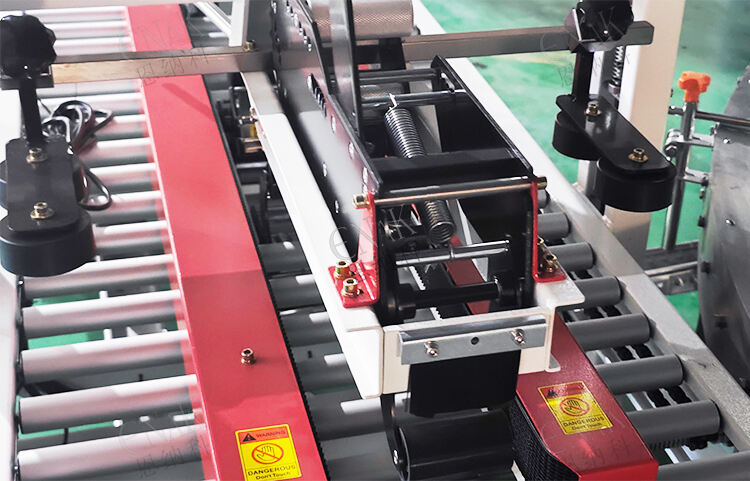

Лінія з виробництва консервів компанії Тяньцзінь ENAK розроблена для усунення експлуатаційних неефективностей, виявлених на сучасних харчових підприємствах. До її основних особливостей належать система високотискового розпилювання, повністю автоматичне завантаження та розвантаження банок і адаптивне розпізнавання різних типів банок.

Система високого тиску: Лінія обладнана цільовими струменями високого тиску, здатними видаляти стійкі залишки та внутрішні відкладення з контейнерів. Ця система скорочує цикли очищення, мінімізує витрати води за рахунок рециркуляції та забезпечує однакову чистоту всіх банок. Механізм високого тиску також підходить як для стандартних, так і для неправильних форм контейнерів, забезпечуючи обробку кожного ділянки. Для консультантів, що оцінюють прибутковість інвестицій, ця функція означає значне скорочення простою та покращення виходу продукції з першого разу.

Повністю автоматизоване переміщення банок: Щоб зменшити залежність від ручної праці, лінія обладнана автоматичними механізмами подачі та вивантаження. Банки безперервно завантажуються на конвеєр, проходять послідовні етапи очищення та безпосередньо надходять до модулів наповнення або упаковування. Автоматизація мінімізує людські помилки, запобігає вузьким місцям і збільшує загальну продуктивність. Оператори можуть зосередитися на контролі показників якості та ефективності роботи лінії замість виконання повторюваних операцій, що, за даними пілотних досліджень, забезпечує підвищення ефективності до 40%.

Адаптивне розпізнавання банок: Система ENAK підтримує різні розміри банок та матеріали за допомогою інтелектуального сенсування та адаптивних керівництв. Оптичні та механічні системи розпізнавання ідентифікують, що може вводити в режимі реального часу, автоматично регулюючи кути розпилювання, відставання конвеєрів і параметри обробки. Це усуває необхідність ручних регуляцій при переміщенні ліній продукції, що дозволяє швидко змінювати і скорочувати час простою. Система особливо підходить для установ, що виробляють різноманітні консервовані напої, супи або готові їжу, де гнучкість є критичною.

Ці особливості разом створюють рішення, яке відповідає сучасним вимогам виробництва: ефективне очищення, мінімальний втручання праці та адаптивність до різних форматів продукції. Консультанти, які оцінюють інтелектуальні лінії виробництва консервованих продуктів харчування, підкреслюють, що такі системи не тільки підвищують продуктивність, але і знижують операційний ризик, покращують гігієну і забезпечують виробничі потужності у майбутньому, що відповідають змінним вимогам ринку.

Практичні приклади застосування

Випадок А: Виробництво напоїв великих обсягів

Один із провідних виробників напоїв внедрив лінію з виробництва консервів ENAK для управління процесом розливу великих обсягів. Попередні системи вимагали ручного завантаження та періодичних циклів очищення, що обмежувало випуск 12 000 банок на годину. Завдяки лінії ENAK автоматичне завантаження та розвантаження забезпечили безперервну роботу, а потужні струмені води гарантували відсутність залишків у банках. Адаптивне розпізнавання дозволило швидко перемикатися між банками з колою, соком і газованою водою, скоротивши час на переналагодження на 70%. Лінія досягла стабільного виробництва 18 000 банок на годину з майже нульовим рівнем браку продукції.

Випадок Б: Підприємство з виробництва готових страв

Середнє за розміром підприємство, що виробляє консервовані супи та соуси, стикалося з постійними простоїми через різноманітні розміри банок і неефективне очищення. Адаптивна система розпізнавання ENAK автоматично регулювала напрямні конвеєра та кути розпилення, забезпечуючи якісне очищення як банок об'ємом 250 мл, так і 500 мл. Система автоматизованого переміщення зменшила потребу в ручній праці на 35%, а високотискове очищення усунуло стійкі залишки їжі, підвищивши якість продукції з першого разу з 91% до 98%. Такі експлуатаційні показники, як споживання води та енергії, скоротилися на 15% завдяки системі рециркуляції та енергоефективним насосам.

Кейс C: Виробниче середовище з випуском кількох видів продукції

Гнучкий виробничий завод, що випускає напої та спеціалізовані консерви, інтегрував лінію ENAK у трьох виробничих зонах. Використовуючи модульні сегменти конвеєрів і адаптивне розпізнавання банок, підприємство змогло перемикатися між продуктами протягом кількох хвилин. Автоматизовані системи подачі/виведення забезпечили синхронну роботу процесів наповнення та фасування, підтримуючи постійну швидкість роботи лінії. Керівники повідомили про помітне покращення загальної ефективності обладнання (OEE), вказуючи на скорочення простоїв, зменшення кількості ручних операцій і підвищену надійність процесів.

У всіх випадках лінія з виробництва консервованих продуктів забезпечила передбачувану продуктивність, зменшення ручної обробки та оптимізовану ефективність очищення. Інтелектуальна інтеграція очищення під високим тиском, автоматизації та адаптивного розпізнавання забезпечила дотримання нормативних вимог на виробничих лініях при одночасному максимізації випуску продукції. Для консультантів, які дають рекомендації щодо модернізації харчової промисловості, ці результати підкреслюють важливість впровадження систем, що поєднують автоматизацію, гнучкість і ефективність.

Оцінка ефективності та висновки

Оцінки після впровадження свідчать про значний прогрес у функціональній ефективності, стандартах гігієни та гнучкості виробництва. Підприємства, які впровадили лінії з виробництва консервованих харчових продуктів Tianjin ENAK, повідомили:

Збільшена продуктивність: Автоматизована обробка та багатоступенева очистка під високим тиском збільшили випуск продукції на 30–50%, скоротивши час простою через ручне втручання.

Покращене дотримання гігієнічних норм: Постійне внутрішнє очищення та видалення залишків забезпечувало дотримання норм безпеки харчових продуктів, зменшуючи кількість відхилень і вилучень продукції.

Зниження експлуатаційних витрат: Вимоги до робочої сили зменшилися, тоді як споживання енергії та води було оптимізовано завдяки рециркуляції системи та автоматизації.

Гнучке виробництво: Адаптивне розпізнавання дозволило швидко здійснювати переналагодження, забезпечуючи виробництво кількох видів продукції без тривалих простоїв.

Для галузевих консультантів ці показники демонструють реальні переваги інвестування в інтелектуальні лінії виробництва консервованих продуктів. Інтегруючи очищення під високим тиском, повну автоматизацію та можливість роботи з різними форматами, підприємства можуть досягти помітного підвищення ефективності, надійності та сталого розвитку.

Отже, виробнича лінія консервованих продуктів Tianjin ENAK є стратегічним рішенням для сучасних викликів у виробництві харчових продуктів. Вона перетворює процеси очищення та обробки з потенційного вузького місця на оптимізований, інтелектуальний процес, який забезпечує масове виробництво, дотримання нормативних вимог та економічно ефективну роботу. Підприємства, що впроваджують цю технологію, краще забезпечені для задоволення зростаючого попиту на ринку, одночасно підтримуючи високі стандарти якості, що підкреслює роль цієї системи як сучасного основного елемента автоматизованого харчового виробництва.