Branchens udfordringer

Den globale konservessektor står over for stigende pres for at opfylde både produktionseffektivitet og strenge krav til fødevaresikkerhed. I fabrikker med høj produktion fører manuel håndtering og traditionelle produktionslinjer ofte til flaskehalse, inkonsistent rengøring og varierende produktkvalitet. Ifølge branchestudier skyldes op til 12 % af produktionsforsinkelser i mellemstore faciliteter ineffektivitet i beholderforberedelse og vask, mens upassende håndtering bidrager til 5–8 % af produktafvisninger årligt. Disse udfordringer understreger det akutte behov for en intelligent, fuldt automatiseret løsning, der kan opretholde høj gennemstrømning og samtidig sikre konsekvent overholdelse af hygienekrav.

For driftschefer og produktionsplanlæggere stiller traditionelle konservesproduktionslinjer flere udfordringer: utilstrækkelig rengøring af beholdere, for høje krav til manuelt arbejde, langsom tilpasning til forskellige dåseformer og -størrelser samt vanskeligheder ved integration med moderne emballagesystemer. Desuden er energiforbrug og vandforbrug ofte for høje på grund af forældede rengøringssystemer, hvilket øger driftsomkostningerne. Hvis man ikke indfører en intelligent løsning, kan det føre til længere nedetid, øgede omkostninger til arbejdskraft og manglende overholdelse af fødevaresikkerhedsregler, hvilket direkte påvirker rentabiliteten og mærkets omdømme.

Efterspørgslen på hermetik efter forventes at fortsætte med at stige, drevet af voksende bybefolkninger og den ekspanderende sektor for færdigretter. I denne sammenhæng er en optimeret produktionslinje til hermetik ikke blot en investering i udstyr – det repræsenterer en strategisk vej til at opnå effektivitet, pålidelighed og langsigtede konkurrencedygtighed. Branchens rådgivere anbefaler stigende løsninger, der integrerer højtryksrengøring, automatiseret håndtering og intelligent tilpasningsevne for at sikre produktionens kontinuitet samtidig med reduktion af menneskelig indgriben. Tianjin ENAK's produktionslinje til hermetik adresserer disse udfordringer ved at kombinere førende automatisering, præcisionsingeniørarbejde og modulbaseret design for at understøtte et bredt spektrum af operationelle krav.

Produktegenskaber og løsninger

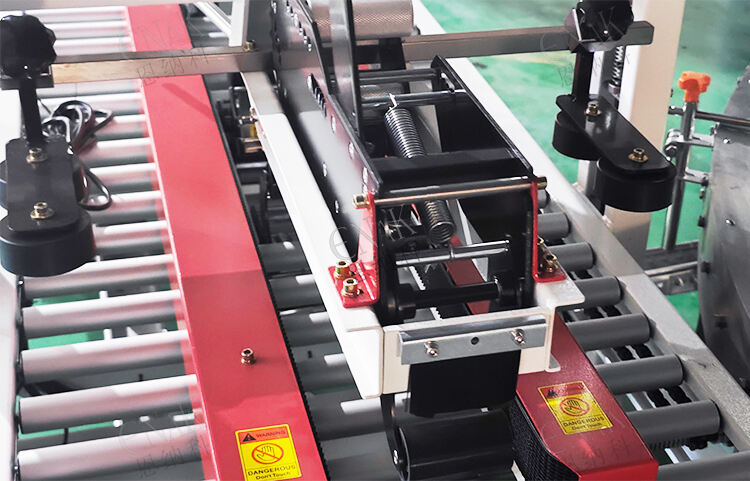

Tianjin ENAK's konserves produktionslinje er udviklet til at løse de operationelle ineffektiviteter, der er identificeret i moderne fødevareprocesseringsanlæg. Dens vigtigste funktioner inkluderer et højtrykssprøjtesystem, fuldautomatisk ind- og udlastning af dåser samt adaptiv genkendelse af flere typer dåser.

Højtrykssprøjtesystem: Produktionslinjen omfatter målrettede højtrykssprøjt, der er i stand til at fjerne vedhæftende rester og interne aflejringer fra beholdere. Dette system reducerer rengøringscykluser, mindsker vandforbruget gennem recirkulering og sikrer ensartet renhed i alle dåser. Højtryksmekanismen kan også tilpasse sig både standard- og uregelmæssigt formede beholdere, så ingen områder udelades under rengøringen. For rådgivere, der vurderer afkastningen på investeringen, repræsenterer denne funktion en betydelig reduktion i nedetid og forbedret første-gennemløbsudbytte.

Fuldautomatisk håndtering af dåser: For at reducere afhængigheden af manuelt arbejde integrerer linjen automatiserede ind- og ud-føringssystemer. Dåser føres problemfrit på transportbåndet, passerer gennem sekventielle rensningsstationer og forlader direkte til fyldnings- eller emballagemoduler. Automatisering minimerer menneskelige fejl, forhindrer flaskehalse og øger den samlede ydelse. Operatører kan koncentrere sig om overvågning af kvalitetsmål og linjeydelse i stedet for at udføre gentagne opgaver, hvilket ifølge pilotundersøgelser resulterer i effektivitetsforbedringer på op til 40 %.

Adaptiv dåsegenkendelse ENAK-systemet understøtter flere dåsestørrelser og materialer gennem intelligent sensorteknologi og adaptive føringssystemer. Optiske og mekaniske genkendelsessystemer identificerer dåsetypen i realtid og justerer automatisk sprayvinkler, transportørafstande og håndteringsparametre. Dette eliminerer behovet for manuelle justeringer ved skift mellem produktlinjer, hvilket muliggør hurtige omstillingstider og reducerer nedetid. Systemet er særlig velegnet til faciliteter, der producerer en række forskellige dåset drikkevarer, suppe eller færdigretter, hvor fleksibilitet er afgørende.

Sammen skaber disse funktioner en løsning, der lever op til moderne krav til produktion: effektiv rengøring, minimal menneskelig indgriben og tilpasningsevne til mange forskellige produktformater. Rådgivere, der vurderer intelligente produktionslinjer til konserverede fødevarer, fremhæver, at sådanne systemer ikke kun øger produktiviteten, men også formindsker driftsrisici, forbedrer overholdelsen af hygiejnekrav og sikrer, at produktionsfaciliteterne er klar til fremtidige markedsudfordringer.

Anvendelseseksempler

Case A: Fabrik med høj kapacitet for drikkevarer

En førende producent af drikkevarer implementerede ENAKs fødevarekonserveringslinje til at håndtere en højydelses fylningsproces. Tidligere systemer krævede manuel påfyldning og periodiske rengøringscyklusser, hvilket begrænsede produktionen til 12.000 dåser i timen. Med ENAK-linjen muliggjorde automatisk på- og afladning kontinuerlig drift, mens strålebruser med højt tryk sikrede restefri rengøring af dåserne. Adaptiv genkendelse tillod hurtig omstilling mellem cola-, juice- og sodavandsdåser, hvilket reducerede omstillingstiden med 70 %. Produktionslinjen opnåede en stabil ydelse på 18.000 dåser i timen med næsten nul produktafvisninger.

Case B: Facilitet for færdigretter

En mellemstor fabrik, der producerer dåsesuppe og saucer, stod over for hyppige nedetider på grund af varierende dåsestørrelser og ineffektiv rengøring. ENAK's adaptive genkendelsessystem justerede automatisk transportbåndets guider og sprøjtevinkler, så både 250 ml og 500 ml dåser blev grundigt rengjort. Det automatiserede håndteringssystem reducerede manuelt arbejde med 35 %, mens højtryksrengøring fjernevedholdende madrester, hvilket forbedrede kvaliteten ved første gennemløb fra 91 % til 98 %. Driftsmæssige nøgletal såsom vandforbrug og energiforbrug blev reduceret med 15 % takket være recirkulation og energieffektive pumper.

Case C: Miljø med produktion af flere produkter

En fleksibel produktionsanlæg, der producerer drikkevarer og specialkonserverede fødevarer, integrerede ENAK-linjen på tværs af tre produktionsområder. Ved brug af modulære transportbåndsegmenter og adaptiv dåsegenkendelse kunne anlægget skifte mellem produkter inden for minutter. Automatiserede til- og fraføringssystemer sikrede synkroniserede operationer på tværs af fyldnings- og emballagemoduler, hvilket opretholdt en konstant linjehastighed. Operatører rapporterede en målbar forbedring af den samlede udstyrelseseffektivitet (OEE), idet de fremhævede færre stop, færre manuelle indgreb og forbedret procespålidelighed.

I alle tilfælde leverede konservesproduktionslinjen forudsigelig ydelse, reduceret manuel håndtering og optimeret rengøringspræstation. Den intelligente integration af højtryksrengøring, automatisering og adaptiv genkendelse sikrede, at produktionslinjerne kunne overholde reguleringskrav samtidig med maksimering af output. For rådgivere, der vejleder i modernisering af fødevareindustrien, understreger disse resultater vigtigheden af at vedtage systemer, der kombinerer automatisering, fleksibilitet og effektivitet.

Ydelsesvurdering og konklusion

Efterimplementeringsvurderinger viser betydelige forbedringer i driftseffektivitet, hygiejnestandarder og produktionsfleksibilitet. Anlæg, der har indført Tianjin ENAK-konservesproduktionslinjer, rapporterede:

Højere gennemstrømning: Automatiseret håndtering og flertrins højtryksrengøring øgede outputtet med 30–50 % og reducerede nedetid forårsaget af manuelle indgreb.

Forbedret overholdelse af hygiejnekrav: Konsekvent indre rengøring og fjernelse af rester sikrede overholdelse af fødevaresikkerhedsregler, hvilket reducerede produktafvisninger og tilbagekaldelser.

Reduktion af driftsomkostninger: Behovet for arbejdskraft blev reduceret, mens energi- og vandforbrug blev optimeret gennem systemets recirkulation og automatisering.

Flexible produktion: Adaptiv genkendelse muliggjorde hurtige omstillingstider og understøttede flerproduktoperationer uden omfattende nedetid.

For branchekonsulenter demonstrerer disse metrikker de konkrete fordele ved at investere i intelligente produktionslinjer til hermetisk konserverede fødevarer. Ved at integrere højtryksrengøring, fuld automatisering og multi-format-fleksibilitet kan anlæg opnå målbare forbedringer i effektivitet, pålidelighed og bæredygtighed.

Tilsidst repræsenterer Tianjin ENAK's produktionslinje til konserveret fødevarer en strategisk løsning på moderne udfordringer inden for fødevareproduktion. Den omdanner rengøring og håndtering fra en potentiel flaskehals til en strømlinet, intelligent proces, der understøtter produktion i stor skala, overholdelse af regler og omkostningseffektive driftsforløb. Produktionsfaciliteter, der adopterer denne teknologi, er bedre rustet til at imødekomme stigende markedsbehov samtidig med at de opretholder høje kvalitetsstandarder, hvilket understreger systemets rolle som en fremtidsorienteret bagbone i automatiseret fødevareproduktion.