Ból przemysłowy

Globalny sektor przemysłu konserwowego stoi przed rosnącym ciśnieniem w kwestii spełniania wymogów zarówno efektywności produkcji, jak i rygorystycznych standardów bezpieczeństwa żywności. W dużych fabrykach ręczne manipulowanie materiałami oraz tradycyjne linie produkcyjne często prowadzą do wąskich gardeł, niestabilnego poziomu czystości oraz nieregularnej jakości produktu. Zgodnie z badaniami branżowymi nawet 12% opóźnień w produkcji w średnich zakładach wynika z niewydolności przygotowania i mycia pojemników, a nieprawidłowa obsługa przyczynia się do 5–8% odrzuceń produktów rocznie. Te wyzwania podkreślają pilną potrzebę inteligentnego, w pełni zautomatyzowanego rozwiązania, które zapewnia wysoką wydajność przy jednoczesnym utrzymaniu spójnego zgodności z wymogami higieny.

Dla menedżerów operacyjnych i planistów produkcji linie produkcyjne tradycyjnych konserw stwarzają kilka wyzwań: nierównomierne czyszczenie pojemników, nadmierne wymagania dotyczące pracy, powolne dostosowanie się do różnych kształtów i rozmiarów puszek oraz trudności z integracją z nowoczesnymi systemami pakowania. Dodatkowo, zużycie energii i wody jest często nadmierne ze względu na przestarzałe systemy czyszczenia, co zwiększa koszty operacyjne. Brak wdrożenia inteligentnego rozwiązania może prowadzić do dłuższego czasu przestojów, wzrostu kosztów pracy oraz naruszenia przepisów dotyczących bezpieczeństwa żywności, co bezpośrednio wpływa na rentowność i renomę marki.

Oczekuje się, że popyt na żywność konserwową będzie nadal rosnąć, napędzany rozwijającymi się populacjami miejskimi oraz dynamicznie rozwijającym się sektorem posiłków gotowych do spożycia. W tym kontekście zoptymalizowana linia produkcyjna do produkcji konserw nie jest jedynie inwestycją w sprzęt — reprezentuje strategiczną ścieżkę osiągnięcia efektywności, niezawodności i długoterminowej konkurencyjności. Doradcy branżowi coraz częściej zalecają rozwiązania integrujące mycie pod wysokim ciśnieniem, automatyczne manipulowanie oraz inteligentną adaptacyjność, aby zapewnić ciągłość produkcji przy jednoczesnym ograniczeniu ingerencji człowieka. Linia produkcyjna do żywności konserwowej firmy Tianjin ENAK odpowiada tym wyzwaniom, łącząc nowoczesną automatyzację, precyzyjne inżynierstwo i projekt modułowy, wspierający szeroki zakres wymagań operacyjnych.

Cechy produktu i rozwiązania

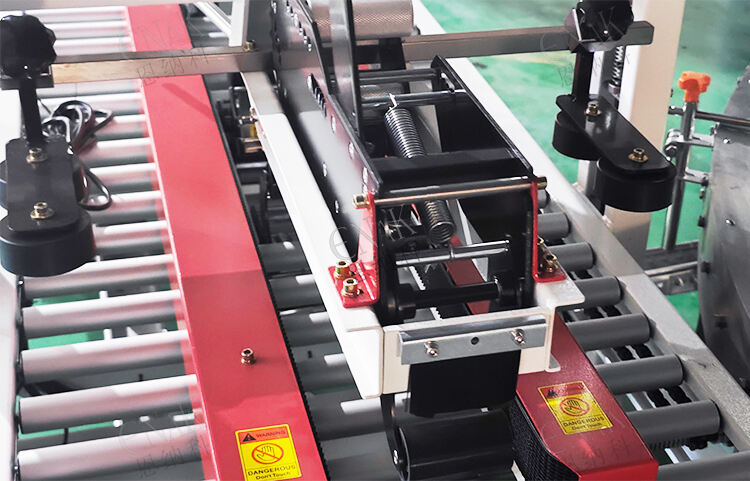

Linia produkcyjna do konserw firmy Tianjin ENAK została zaprojektowana tak, aby rozwiązywać problemy niskiej efektywności operacyjnej występujące w nowoczesnych zakładach przetwórstwa spożywczego. Do jej głównych cech należą system natrysku pod wysokim ciśnieniem, całkowicie automatyczne załadowanie i wyładowanie puszek oraz adaptacyjne rozpoznawanie różnych typów puszek.

System natrysku pod wysokim ciśnieniem: Linia produkcyjna wyposażona jest w skierowane strumienie o wysokim ciśnieniu, zdolne usuwać trudne do usunięcia pozostałości i osady wewnętrzne z pojemników. System ten skraca cykle czyszczenia, minimalizuje zużycie wody dzięki recyrkulacji oraz zapewnia jednolity poziom czystości we wszystkich puszkach. Mechanizm wysokiego ciśnienia umożliwia ponadto pracę zarówno ze standardowymi, jak i nieregularnie ukształtowanymi pojemnikami, gwarantując, że żaden obszar nie pozostaje nieoczyszczony. Dla konsultantów oceniających zwrot z inwestycji, ta cecha oznacza znaczne skrócenie czasu przestojów i poprawę wydajności produkcji przy pierwszym przejściu.

Całkowicie automatyczne manipulowanie puszkami: Aby zmniejszyć zależność od pracy ręcznej, linia jest wyposażona w zautomatyzowane mechanizmy załadunku i rozładunku. Puszki są płynnie ładowane na taśmę transportową, przechodzą przez kolejne stacje czyszczenia i wychodzą bezpośrednio do modułów napełniania lub pakowania. Automatyzacja minimalizuje błędy ludzkie, zapobiega wąskim gardłom i zwiększa ogólną wydajność. Operatorzy mogą skupić się na monitorowaniu wskaźników jakości i wydajności linii, zamiast wykonywać powtarzalne zadania, osiągając wzrost efektywności operacyjnej nawet o 40%, według badań pilotażowych.

Adaptacyjne rozpoznawanie puszek: System ENAK obsługuje różne rozmiary i materiały puszek dzięki inteligentnemu czujnikowi oraz przystosowanym prowadnicom. Optyczne i mechaniczne systemy rozpoznawania identyfikują typ puszki w czasie rzeczywistym, automatycznie dostosowując kąt natrysku, odstępy na taśmie transportowej oraz parametry obsługi. Eliminuje to konieczność ręcznych regulacji podczas zmiany linii produkcyjnej, umożliwia szybkie przełączanie się między produktami i skraca przestoje. System jest szczególnie odpowiedni dla zakładów produkcyjnych różnych rodzajów konserw z napojami, zupami lub posiłkami gotowymi do spożycia, gdzie kluczowe znaczenie ma elastyczność.

Razem te cechy tworzą rozwiązanie odpowiadające współczesnym wymaganiom produkcji: efektywna czyszczenie, minimalna ingerencja pracowników oraz możliwość dostosowania się do różnorodnych formatów produktów. Konsultanci oceniający inteligentne linie produkcyjne żywności konserwowej podkreślają, że takie systemy nie tylko zwiększają wydajność, ale także redukują ryzyko operacyjne, poprawiają zgodność z wymogami higieny oraz zapewniają przyszłościową ochronę zakładów produkcyjnych przed zmieniającymi się wymogami rynku.

Studia przypadków zastosowań

Przypadek A: Zakład produkujący napoje w dużych ilościach

Wiodący producent napojów wdrożył linię produkcyjną do konserw ENAK w celu obsługi procesu napełniania butelek o dużej wydajności. Poprzednie systemy wymagały ręcznego załadunku oraz okresowych cykli czyszczenia, co ograniczało wydajność do 12 000 puszek na godzinę. Dzięki linii ENAK automatyczne załadunkowanie i rozładunek umożliwiły ciągłą pracę, a strumienie wysokiego ciśnienia zapewniły brak resztek produktu w puszkach. Adaptacyjne rozpoznawanie umożliwiło szybkie przełączanie się między puszkami z colą, sokiem oraz wodą gazowaną, skracając czas przestojów o 70%. Linia produkcyjna osiągnęła stałą wydajność 18 000 puszek na godzinę przy niemal zerowym odrzuceniu produktów.

Przypadek B: Zakład produkcji posiłków gotowych do spożycia

Średnia fabryka produkująca zupy i sosy w puszkach często przestowała działać z powodu różnych wielkości puszek i nieefektywności czyszczenia. System rozpoznawania ENAK automatycznie regulował przewodniki przenośników i kąty rozpylania, zapewniając gruntowne czyszczenie puszek 250 ml i 500 ml. Zautomatyzowany system obsługi zmniejszył pracę ręczną o 35%, podczas gdy czyszczenie pod wysokim ciśnieniem eliminowało uporczywe pozostałości żywności, poprawiając jakość pierwszego przejścia z 91% do 98%. Wskaźniki operacyjne, takie jak zużycie wody i zużycie energii, zostały zmniejszone o 15% dzięki recyrkulacji i energooszczędnym pompom.

Sprawa C: Środowisko produkcji wieloproduktu

Elastyczne zakład produkcyjne wytwarzające napoje oraz specjalne konserwy wprowadziły linię ENAK do trzech obszarów produkcji. Dzięki modułowym segmentom przenośników i elastycznemu rozpoznawaniu puszek, zakład mógł przełączać się między produktami w ciągu kilku minut. Zautomatyzowane systemy doprowadzania/odprowadzania zapewniały zsynchronizowaną pracę poszczególnych modułów napełniania i pakowania, utrzymując stałą prędkość linii. Nadzorca zgłosił mierzalne poprawy ogólnej skuteczności urządzeń (OEE), wskazując na mniejszą liczbę przestojów, niższą liczbę interwencji pracowników oraz zwiększoną niezawodność procesu.

We wszystkich przypadkach linia produkcyjna konserw spożywczych zapewniła przewidywalną wydajność, zmniejszyła konieczność ręcznego manipulowania produktami oraz zoptymalizowała skuteczność czyszczenia. Inteligentna integracja czyszczenia pod wysokim ciśnieniem, automatyzacji i adaptacyjnego rozpoznawania zapewniła zgodność linii produkcyjnych z przepisami regulacyjnymi przy jednoczesnej maksymalizacji produkcji. Dla konsultantów doradzających w zakresie modernizacji przemysłu spożywczego te wyniki podkreślają znaczenie wdrażania systemów łączących automatyzację, elastyczność i efektywność.

Ocena wydajności i wnioski

Oceny po wdrożeniu wskazują na znaczące poprawy efektywności operacyjnej, standardów higieny oraz elastyczności produkcji. Zakłady wprowadzające linie produkcyjne do konserw spożywczych Tianjin ENAK odnotowały:

Wyższa wydajność: Automatyczne manipulowanie materiałami i wieloetapowe czyszczenie pod wysokim ciśnieniem zwiększyły produkcję o 30–50%, skracając przestoje spowodowane interwencjami ręcznymi.

Ulepszona zgodność z wymogami higieny: Spójne czyszczenie wewnętrzne i usuwanie pozostałości zapewniły przestrzeganie przepisów dotyczących bezpieczeństwa żywności, zmniejszając odrzucanie produktów i ich wycofywanie.

Redukcja kosztów operacyjnych: Wymagania dotyczące pracy zostały zmniejszone, a zużycie energii i wody zoptymalizowane dzięki cyrkulacji systemu i automatyzacji.

Produkcja elastyczna: Adaptacyjne rozpoznawanie umożliwiło szybkie przełączanie się między produktami, wspierając pracę wieloasortymentową bez znaczącego przestojów.

Dla konsultantów branżowych te wskaźniki pokazują namacalne korzyści z inwestycji w inteligentne linie produkcji konserw. Poprzez integrację wysokociśnieniowego czyszczenia, pełnej automatyzacji i możliwości pracy z wieloma formatami, zakłady mogą osiągnąć mierzalny wzrost efektywności, niezawodności i zrównoważoności.

Podsumowując, linia produkcyjna konserw firmy Tianjin ENAK stanowi strategiczne rozwiązanie dla współczesnych wyzwań w produkcji żywności. Przemienia czyszczenie i obróbkę z potencjalnego wąskiego gardła w zoptymalizowany, inteligentny proces wspierający produkcję na dużą skalę, zgodność z przepisami oraz opłacalne działania. Zakłady wprowadzające tę technologię są lepiej przygotowane do spełniania rosnących wymogów rynku przy jednoczesnym utrzymaniu wysokich standardów jakości, co podkreśla rolę tego systemu jako gotowej na przyszłość podstawy automatyzacji produkcji żywności.