Points de douleur de l'industrie

Le secteur mondial des aliments en conserve fait face à une pression croissante pour répondre simultanément à l'efficacité de la production et à des normes strictes de sécurité alimentaire. Dans les usines à forte capacité, la manipulation manuelle et les lignes de production traditionnelles entraînent souvent des goulots d'étranglement, un nettoyage inconstant et une qualité de produit variable. Selon des études sectorielles, jusqu'à 12 % des retards de production dans les installations de taille moyenne sont causés par des inefficacités dans la préparation et le lavage des récipients, tandis qu'une manipulation inadéquate contribue à 5 à 8 % des rejets de produits chaque année. Ces défis soulignent le besoin urgent d'une solution intelligente entièrement automatisée, capable de maintenir un débit élevé tout en assurant une conformité constante aux exigences d'hygiène.

Pour les responsables d'exploitation et les planificateurs de production, les lignes de production traditionnelles de conserves présentent plusieurs défis : un nettoyage inégal des récipients, des besoins excessifs en main-d'œuvre, une adaptation lente à différentes formes et tailles de boîtes, et des difficultés à s'intégrer aux systèmes d'emballage modernes. En outre, la consommation d'énergie et l'utilisation de l'eau sont souvent excessives en raison de systèmes de nettoyage obsolètes, ce qui augmente les coûts d'exploitation. Le fait de ne pas adopter une solution intelligente peut entraîner des temps d'arrêt plus élevés, des coûts de main-d'œuvre accrus et un non-respect des normes de sécurité alimentaire, affectant directement la rentabilité et la réputation de la marque.

La demande du marché pour les aliments en conserve devrait continuer d'augmenter, portée par la croissance des populations urbaines et l'expansion du secteur des repas prêts à consommer. Dans ce contexte, une chaîne de production optimisée pour les aliments en conserve n'est pas simplement un investissement dans du matériel : elle représente un levier stratégique pour atteindre l'efficacité, la fiabilité et une compétitivité durable. Les consultants du secteur recommandent de plus en plus des solutions intégrant un nettoyage haute pression, une manutention automatisée et une adaptabilité intelligente afin de maintenir la continuité de la production tout en réduisant l'intervention humaine. La chaîne de production pour aliments en conserve de Tianjin ENAK répond à ces problématiques en combinant automatisation de pointe, ingénierie de précision et conception modulaire pour s'adapter à un large éventail de besoins opérationnels.

Caractéristiques du produit et solutions

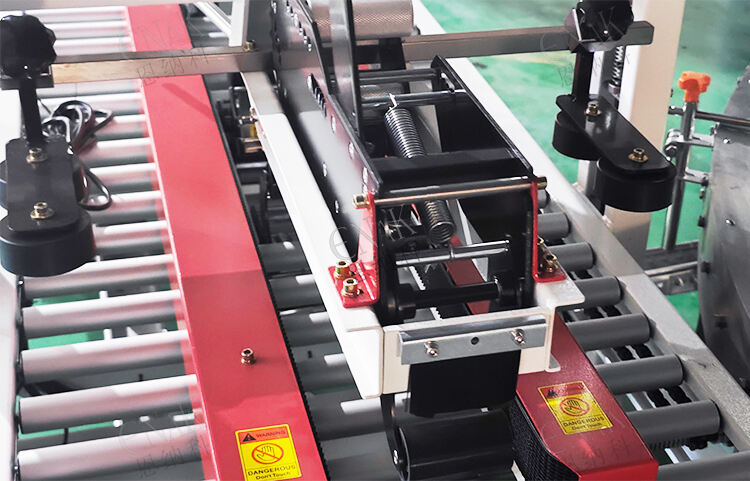

La chaîne de production de conserves de Tianjin ENAK est conçue pour résoudre les inefficacités opérationnelles identifiées dans les usines modernes de transformation alimentaire. Ses caractéristiques principales incluent un système de pulvérisation haute pression, un chargement et déchargement entièrement automatisé des boîtes, ainsi qu'une reconnaissance adaptative pour plusieurs types de boîtes.

Système de pulvérisation haute pression : La chaîne intègre des jets ciblés à haute pression capables d'éliminer les résidus tenaces et les dépôts internes des récipients. Ce système réduit les cycles de nettoyage, minimise la consommation d'eau grâce à la recirculation et garantit une propreté uniforme sur toutes les boîtes. Le mécanisme haute pression s'adapte également aux récipients standards comme aux formes irrégulières, assurant qu'aucune zone ne soit laissée sans traitement. Pour les consultants évaluant le retour sur investissement, cette fonctionnalité représente une réduction significative des temps d'arrêt et une amélioration du rendement au premier passage.

Manipulation entièrement automatisée des boîtes : Pour réduire la dépendance à la main-d'œuvre manuelle, la ligne intègre des mécanismes automatisés d'alimentation et d'évacuation. Les boîtes sont chargées sans à-coups sur le convoyeur, traversent successivement les stations de nettoyage, puis sortent directement vers les modules de remplissage ou d'emballage. L'automatisation minimise les erreurs humaines, évite les goulots d'étranglement et augmente le rendement global. Les opérateurs peuvent se concentrer sur le suivi des indicateurs de qualité et de la performance de la ligne plutôt que sur l'exécution de tâches répétitives, permettant ainsi des gains d'efficacité opérationnelle allant jusqu'à 40 %, selon des études pilotes.

Reconnaissance adaptable des boîtes : Le système ENAK prend en charge plusieurs formats et matériaux de boîtes grâce à une détection intelligente et des guides adaptatifs. Des systèmes de reconnaissance optique et mécanique identifient en temps réel le type de boîte, ajustant automatiquement les angles de pulvérisation, l'espacement des convoyeurs et les paramètres de manipulation. Cela élimine la nécessité de réglages manuels lors du changement de lignes de production, permettant des changements rapides et réduisant les temps d'arrêt. Le système est particulièrement adapté aux installations produisant une variété de boissons en conserve, de soupes ou de plats préparés, où la flexibilité est essentielle.

Ensemble, ces caractéristiques forment une solution conforme aux exigences de la fabrication moderne : nettoyage efficace, intervention minimale du personnel et adaptabilité à divers formats de produits. Les consultants qui évaluent des lignes de production intelligentes pour aliments en conserve soulignent que ces systèmes améliorent non seulement la productivité, mais réduisent également les risques opérationnels, renforcent la conformité hygiénique et garantissent une pérennité des installations face à l'évolution des demandes du marché.

Études de cas d'application

Cas A : Installation de boissons à haut volume

Un fabricant de boissons leader a mis en œuvre la ligne de production de conserves ENAK pour gérer un processus de mise en bouteille à haut débit. Les systèmes précédents nécessitaient un chargement manuel et des cycles de nettoyage intermittents, limitant la production à 12 000 canettes par heure. Grâce à la ligne ENAK, le chargement et le déchargement automatisés ont permis un fonctionnement continu, tandis que des jets haute pression garantissaient l'absence de résidus dans les canettes. La reconnaissance adaptative a permis des changements rapides entre les canettes de cola, de jus et d'eau pétillante, réduisant les temps de changement de série de 70 %. La ligne de production a atteint un débit constant de 18 000 canettes par heure avec un taux de rejet quasi nul.

Cas B : Usine de plats préparés

Une usine de taille moyenne produisant des soupes et sauces en conserve faisait face à des arrêts fréquents dus à la variété des formats de boîtes et à l'inefficacité du nettoyage. Le système d'adaptation d'ENAK a automatiquement ajusté les guides du convoyeur et les angles de pulvérisation, garantissant un nettoyage complet des boîtes de 250 ml comme de 500 ml. Le système de manipulation automatisé a réduit la main-d'œuvre manuelle de 35 %, tandis qu'un nettoyage à haute pression a éliminé les résidus alimentaires tenaces, améliorant le taux de conformité au premier passage de 91 % à 98 %. Des indicateurs opérationnels tels que la consommation d'eau et d'énergie ont été réduits de 15 % grâce à la recirculation et à l'utilisation de pompes écoénergétiques.

Cas C : Environnement de production multi-produits

Une usine de fabrication flexible produisant des boissons et des aliments spéciaux en conserve a intégré la ligne ENAK dans trois zones de production. Grâce à des segments de convoyeur modulaires et à une reconnaissance adaptable des boîtes, l'usine peut passer d'un produit à un autre en quelques minutes. Des systèmes automatisés d'alimentation et d'évacuation garantissent une synchronisation des opérations entre les modules de remplissage et de conditionnement, en maintenant une vitesse de ligne constante. Les superviseurs ont signalé une amélioration mesurable de l'efficacité globale des équipements (OEE), soulignant une réduction des arrêts, moins d'interventions manuelles et une fiabilité accrue des processus.

Dans tous les cas, la ligne de production de conserves a offert un débit prévisible, réduit la manipulation manuelle et optimisé la performance de nettoyage. L'intégration intelligente du nettoyage à haute pression, de l'automatisation et de la reconnaissance adaptative a permis aux lignes de production de respecter la conformité réglementaire tout en maximisant la production. Pour les consultants qui conseillent sur la modernisation de l'industrie alimentaire, ces résultats soulignent l'importance d'adopter des systèmes combinant automatisation, flexibilité et efficacité.

Évaluation des performances et conclusion

Les évaluations post-mise en œuvre indiquent des améliorations significatives en matière d'efficacité opérationnelle, de normes d'hygiène et de flexibilité de production. Les installations ayant adopté les lignes de production de conserves Tianjin ENAK ont signalé :

Débit accru : La manipulation automatisée et le nettoyage à haute pression en plusieurs étapes ont augmenté la production de 30 à 50 %, réduisant ainsi les temps d'arrêt dus aux interventions manuelles.

Conformité hygiénique renforcée : Un nettoyage interne régulier et l'élimination des résidus ont permis de respecter les réglementations en matière de sécurité alimentaire, réduisant ainsi les rejets et les rappels de produits.

Réduction des coûts opérationnels : Les besoins en main-d'œuvre ont diminué, tandis que la consommation d'énergie et d'eau a été optimisée grâce à la recirculation du système et à l'automatisation.

Production flexible : La reconnaissance adaptative a permis des changements rapides, soutenant les opérations multi-produits sans temps d'arrêt important.

Pour les consultants industriels, ces indicateurs démontrent les avantages tangibles d'un investissement dans des lignes de production intelligentes de conserves. En intégrant un nettoyage à haute pression, une automatisation complète et une adaptabilité multi-format, les usines peuvent obtenir des gains mesurables en efficacité, fiabilité et durabilité.

En conclusion, la ligne de production d'aliments en conserve de Tianjin ENAK représente une solution stratégique aux défis de la fabrication alimentaire moderne. Il transforme le nettoyage et la manutention d'un goulot d'étranglement potentiel en un processus rationalisé et intelligent qui prend en charge la production à grande échelle, la conformité réglementaire et les opérations rentables. Les installations qui adoptent cette technologie sont mieux placées pour répondre aux demandes croissantes du marché tout en maintenant des normes de qualité élevées, ce qui souligne le rôle du système en tant qu'épine dorsale future de la production alimentaire automatisée.