Ipari problémák

A globális konzervipar egyre nagyobb nyomás alatt áll a termelési hatékonyság és a szigorú élelmiszer-biztonsági előírások betartásának egyidejű teljesítése terén. Nagy létszámú gyárakban a kézi kezelés és a hagyományos gyártósorok gyakran torlódásokhoz, következetlen tisztításhoz és változó minőségű termékekhez vezetnek. A szakmai tanulmányok szerint a közepes méretű üzemek termelési késéseinek akár 12%-a is a tartályelőkészítési és mosási folyamatok hatékonyságbeli hiányosságaiból adódik, miközben a helytelen kezelés évente az elutasított termékek 5–8%-áért felelős. Ezek a kihívások kiemelik annak sürgős szükségességét, hogy intelligens, teljesen automatizált megoldás álljon rendelkezésre, amely magas áteresztőképességet biztosít, miközben folyamatosan betartja a higiéniai előírásokat.

A működési vezetők és termelési tervezők számára a hagyományos konzervgyártó sorok több kihívást is jelentenek: egyenetlen edények tisztítása, túlzott munkaerő-igény, lassú alkalmazkodás különböző dobozformákhoz és -méretekhez, valamint nehézségek a modern csomagolórendszerekkel való integrációban. Emellett az elavult tisztítórendszerek miatt gyakran jelentős az energiafogyasztás és a vízfogyasztás, ami növeli az üzemeltetési költségeket. Az intelligens megoldások elmaradása magasabb leállási időhöz, növekvő munkaerőköltségekhez és a élelmiszer-biztonsági előírások betartásának romlásához vezethet, közvetlenül befolyásolva a jövedelmezőséget és a márkaimázst.

A konzervélelmiszer-kereslet növekedése várhatóan folytatódik, amit a városi népesség növekedése és a készkaja-szektor bővülése hajt. Ebben az összefüggésben egy optimalizált konzervgyártó sor nem csupán beruházás a felszerelésekbe – stratégiai útvonalat jelent az hatékonyság, megbízhatóság és hosszú távú versenyképesség eléréséhez. Az iparági tanácsadók egyre inkább olyan megoldásokat javasolnak, amelyek magas nyomású tisztítást, automatizált kezelést és intelligens alkalmazkodóképességet integrálnak a termelés folyamatosságának fenntartása érdekében az emberi beavatkozás csökkentése mellett. A Tianjin ENAK konzervélelmiszer-gyártósora ezeket a problémákat orvosolja a legkorszerűbb automatizálás, precíziós mérnöki megoldások és moduláris tervezés kombinálásával, hogy széles körű működési igényeket támogasson.

Terméktulajdonságok és megoldások

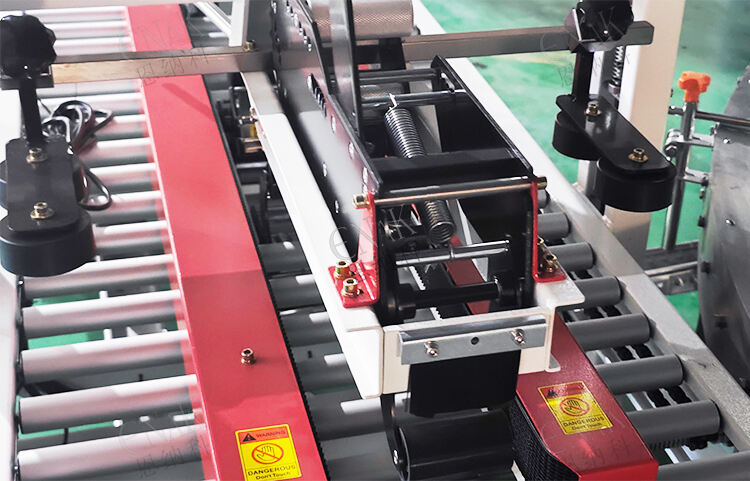

A Tianjin ENAK konzervgyártó sorát úgy tervezték, hogy megoldja a modern élelmiszer-feldolgozó üzemekben azonosított működési hatékonysági hiányosságokat. Fő jellemzői közé tartozik a nagy nyomású permetező rendszer, a teljesen automatizált konzervbetöltés és -kiürítés, valamint többféle konzervtípus adaptív felismerése.

Nagy nyomású permetező rendszer: A gyártósor célzott, nagy nyomású sugárzó rendszert alkalmaz, amely képes eltávolítani a makacs maradékokat és belső lerakódásokat a tartályokból. Ez a rendszer csökkenti a tisztítási ciklusokat, visszaforgatással minimalizálja a vízfogyasztást, és biztosítja az egységes tisztaságot az összes konzerv esetében. A nagy nyomású mechanizmus egyaránt alkalmas standard és szabálytalan alakú tartályok kezelésére, így garantálja, hogy egyetlen terület se maradjon kezeletlenül. A megtérülési mutatókat elemző tanácsadók számára ez a funkció jelentős leállási idő-csökkentést és javult első áthaladásos hozamot jelent.

Teljesen automatizált konzervkezelés: A kézi munkaerő-függőség csökkentése érdekében a vonal automatizált betápláló és kiválasztó mechanizmusokat integrál. A dobozokat gördülékenyen juttatják a szállítószalagra, egymást követő tisztítóállomásokon haladnak keresztül, majd közvetlenül a töltő- vagy csomagolómodulokba kerülnek. Az automatizálás csökkenti az emberi hibákat, megelőzi a szűk keresztmetszeteket, és növeli az általános teljesítményt. A működtetők a minőségi mutatók és a vonal teljesítményének figyelésére koncentrálhatnak, nem pedig ismétlődő feladatok végzésére, amely pilótvizsgálatok szerint akár 40%-os működési hatékonyságnövekedést eredményezhet.

Adaptív dobozfelismerés: Az ENAK rendszer többféle dobozméretet és -anyagot támogat intelligens érzékelésen és adaptív vezetőrendszereken keresztül. Az optikai és mechanikus felismerő rendszerek valós időben azonosítják a doboz típusát, és automatikusan beállítják a permetezési szögeket, a szállítószalag távolságát, valamint a kezelési paramétereket. Ez megszünteti a manuális beállítások szükségességét termékvonal-váltáskor, lehetővé téve a gyors átállást és csökkentve az állási időt. A rendszer különösen alkalmas olyan üzemek számára, amelyek különféle konzervelt italokat, leveseket vagy fogyasztásra kész ételeket gyártanak, ahol a rugalmasság döntő fontosságú.

Ezek a funkciók együttesen olyan megoldást teremtenek, amely megfelel a modern gyártási követelményeknek: hatékony tisztítás, minimális munkaerő-beavatkozás és alkalmazkodóképesség a különböző termékformátumokhoz. A konzervélelmiszer-termelési vonalakat értékelő tanácsadók kiemelik, hogy az ilyen rendszerek nemcsak a termelékenységet növelik, hanem csökkentik az üzemeltetési kockázatot, javítják a higiéniai előírások betartását, és jövőbiztossá teszik a gyártóüzemeket a változó piaci igényekkel szemben.

Alkalmazási esettanulmányok

A eset: Nagy kapacitású italfeldolgozó üzem

Egy vezető italgyártó a nagy teljesítményű palackozási folyamat kezelésére az ENAK konzervgyártósorát vezette be. A korábbi rendszerek kézi betöltést és időszakos tisztítási ciklusokat igényeltek, ami óránként 12 000 dobozra korlátozta a kimenetet. Az ENAK sor automatizált betöltéssel és kiürítéssel lehetővé tette a folyamatos működést, miközben a nagy nyomású sugárzók biztosították a maradékmentes dobozokat. Az adaptív felismerés gyors átállást tett lehetővé kóla, gyümölcslé és szénsavas víz dobozai között, csökkentve az átállási időt 70%-kal. A gyártósor óránként 18 000 doboz folyamatos átbocsátását érte el majdnem nulla termékeltolással.

B eset: Készfogyasztású ételgyártó üzem

Egy közepes méretű gyár, amely konzerv leveseket és szószt állított elő, gyakori leállásokkal küzdött a különböző dobozméretek és a tisztítási hatékonyság hiánya miatt. Az ENAK adaptív felismerő rendszere automatikusan beállította a szállítószalag-vezetőket és a permetezési szögeket, így biztosítva a 250 ml-es és az 500 ml-es konzervek alapos tisztítását. Az automatizált kezelőrendszer 35%-kal csökkentette a kézi munkaerőt, miközben a nagy nyomású tisztítás eltávolította a makacs ételmaradékokat, javítva az első átfutás minőségét 91%-ról 98%-ra. A működési mutatók, mint a vízfogyasztás és az energiafelhasználás 15%-kal csökkentek a visszaforgatásnak és az energiatudatos szivattyúknak köszönhetően.

C eset: Többtermékes termelési környezet

Egy rugalmas gyártóüzem, amely italokat és speciális konzervételeket állít elő, az ENAK sort három termelési területen is integrálta. A moduláris szállítószerkezet-szegmensek és az adaptív dobozfelismerés alkalmazásával az üzem percek alatt átkapcsolhatott termékeken. Az automatizált betápláló/kiszállító rendszerek biztosították a töltő- és csomagoló modulok közötti szinkronizált működést, fenntartva az állandó sorszintet. A felügyelők mérhető javulást jeleztek az összes berendezés hatékonyságában (OEE), csökkent leállásokra, alacsonyabb munkaerő-igénybevételre és javult folyamatmegbízhatóságra hivatkozva.

Minden esetben a konzervgyártó sor előrejelezhető teljesítményt, csökkentett kézi beavatkozást és optimalizált tisztítási hatékonyságot eredményezett. Az intelligens magas nyomású tisztítás, automatizálás és adaptív felismerés integrációja biztosította, hogy a gyártósorok megfeleljenek a szabályozási előírásoknak, miközben maximalizálják a kimenetet. A konzultánsok számára, akik az élelmiszeripar modernizálását tanácsolják, ezek az eredmények aláhúzzák annak fontosságát, hogy olyan rendszereket alkalmazzanak, amelyek kombinálják az automatizálást, a rugalmasságot és a hatékonyságot.

Teljesítményértékelés és következtetés

A bevezetést követő értékelések jelentős javulást mutattak a működési hatékonyságban, a higiéniai szintekben és a termelési rugalmasságban. A Tianjin ENAK konzervgyártó sorait bevezető üzemek a következőket jelezték:

Magasabb áteresztőképesség: Az automatizált kezelés és a többfokozatú magas nyomású tisztítás 30–50%-kal növelte a kimenetet, csökkentve a kézi beavatkozásból adódó leállásokat.

Javított higiéniai megfelelőség: A rendszeres belső tisztítás és maradékanyag-eltávolítás biztosította az élelmiszer-biztonsági előírások betartását, csökkentve ezzel a termékek visszautasítását és visszahívását.

Üzemeltetési költségek csökkentése: Csökkentett munkaerő-igény, miközben az energia- és vízfogyasztás optimalizálódott a rendszer újrahasznosítása és automatizálása révén.

Flexibilis termelés: Az adaptív felismerés gyors átállást tett lehetővé, támogatva a többtermékes üzemeltetést jelentős leállások nélkül.

A szakmai tanácsadók számára ezek a mutatók szemléltetik az intelligens konzervgyártó sorokba történő beruházás kézzelfogható előnyeit. A magas nyomású tisztítás, teljes körű automatizálás és többformátumú alkalmazkodóképesség integrálásával a gyárak mérhető javulást érhetnek el az hatékonyságban, megbízhatóságban és fenntarthatóságban.

Összefoglalva, a Tianjin ENAK konzervgyártó sorának megoldása stratégiai választ jelent a modern élelmiszer-gyártás kihívásaira. A tisztítást és anyagmozgatást egy lehetséges szűk keresztmetszetből gördülékeny, intelligens folyamattá alakítja, amely támogatja a nagy léptékű termelést, a szabályozási előírások betartását és költséghatékony működést. A technológiát bevezető üzemek jobban felkészültek a növekvő piaci igények kielégítésére, miközben magas minőségi szintet tartanak fenn, hangsúlyozva ezzel a rendszer szerepét az automatizált élelmiszer-termelés jövőbiztos alappilléreként.