Branchenschwierigkeiten

Der globale Sektor für Konservenprodukte steht zunehmend unter Druck, sowohl die Produktionseffizienz als auch strenge Lebensmittelsicherheitsstandards zu erfüllen. In Fabriken mit hohem Durchsatz führen manuelle Handhabung und traditionelle Produktionslinien oft zu Engpässen, unzureichender Reinigung und schwankender Produktqualität. Laut Branchenstudien sind bis zu 12 % der Produktionsverzögerungen in mittelgroßen Betrieben auf Ineffizienzen bei der Behältervorbereitung und -reinigung zurückzuführen, während unsachgemäße Handhabung jährlich zu 5–8 % Ausschuss führt. Diese Herausforderungen verdeutlichen das dringende Bedürfnis nach einer intelligenten, vollautomatischen Lösung, die einen hohen Durchsatz gewährleistet und gleichzeitig eine konsistente Einhaltung der Hygienevorschriften sicherstellt.

Für Betriebsleiter und Produktionsplaner stellen herkömmliche Produktionslinien für Konservenlebensmittel mehrere Herausforderungen dar: ungleichmäßige Reinigung der Behälter, übermäßiger Personalaufwand, langsame Anpassung an unterschiedliche Dosenformen und -größen sowie Schwierigkeiten bei der Integration in moderne Verpackungssysteme. Zudem sind Energieverbrauch und Wasserverbrauch aufgrund veralteter Reinigungssysteme oft zu hoch, was die Betriebskosten erhöht. Die Unterlassung der Einführung einer intelligenten Lösung kann zu längeren Stillstandszeiten, höheren Arbeitskosten und mangelnder Einhaltung der Lebensmittelsicherheitsvorschriften führen, was sich direkt auf die Rentabilität und das Markenimage auswirkt.

Die Marktnachfrage nach Fertiggerichten in Dosen wird voraussichtlich weiter steigen, angetrieben durch wachsende städtische Bevölkerungen und den ausgeweiteten Bereich der Fertiggerichte. Vor diesem Hintergrund ist eine optimierte Produktionslinie für Dosenlebensmittel nicht nur eine Investition in Ausrüstung – sie stellt einen strategischen Weg zur Erreichung von Effizienz, Zuverlässigkeit und langfristiger Wettbewerbsfähigkeit dar. Branchenberater empfehlen zunehmend Lösungen, die Hochdruckreinigung, automatisierte Handhabung und intelligente Anpassungsfähigkeit integrieren, um die Produktionskontinuität aufrechtzuerhalten und gleichzeitig den menschlichen Eingriff zu reduzieren. Die Dosenlebensmittel-Produktionslinie von Tianjin ENAK adressiert diese Probleme, indem sie modernste Automatisierung, präzise Ingenieurtechnik und ein modulares Design kombiniert, um eine breite Palette betrieblicher Anforderungen zu unterstützen.

Produktmerkmale und Lösungen

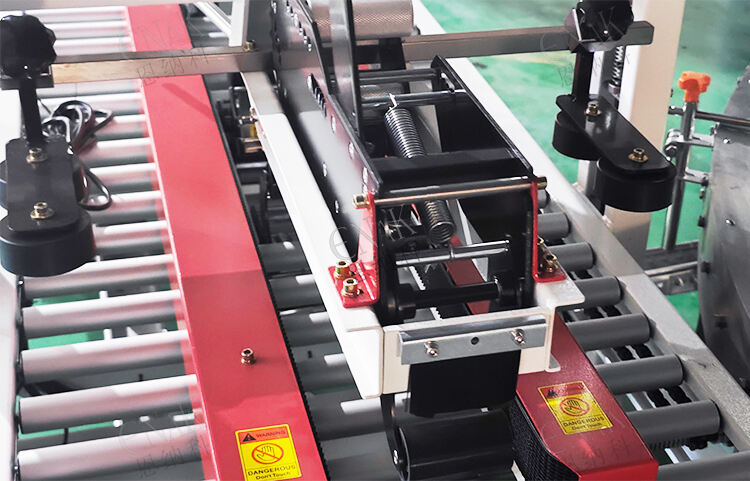

Die Konservenproduktionslinie von Tianjin ENAK wurde entwickelt, um die in modernen Lebensmittelverarbeitungsbetrieben identifizierten betrieblichen Ineffizienzen zu beheben. Zu ihren Hauptmerkmalen gehören ein Hochdruck-SprühSystem, vollautomatisches Be- und Entladen von Dosen sowie eine adaptive Erkennung für verschiedene Dosenformen.

Hochdruck-SprühSystem: Die Produktionslinie verfügt über gezielte Hochdruckstrahlen, die in der Lage sind, hartnäckige Rückstände und innere Ablagerungen aus Behältern zu entfernen. Dieses System verkürzt die Reinigungszyklen, reduziert den Wasserverbrauch durch Wiederverwendung und gewährleistet eine gleichmäßige Sauberkeit aller Dosen. Der Hochdruckmechanismus ist zudem sowohl für Standard- als auch für unregelmäßig geformte Behälter geeignet, sodass keine Stelle unbehandelt bleibt. Für Berater, die die Rentabilität bewerten, bedeutet diese Funktion eine erhebliche Verringerung der Stillstandszeiten und eine verbesserte Erstprüfabnahmequote.

Vollautomatische Dosenhandhabung: Um die Abhängigkeit von manueller Arbeit zu reduzieren, verfügt die Anlage über automatisierte Zuführ- und Ausgabemechanismen. Die Dosen werden nahtlos auf das Förderband geladen, durchlaufen nacheinander die Reinigungsstationen und gelangen direkt zu den Füll- oder Verpackungsmodulen. Die Automatisierung minimiert menschliche Fehler, verhindert Engpässe und erhöht die Gesamtdurchsatzleistung. Die Bediener können sich darauf konzentrieren, Qualitätskennzahlen und die Leistung der Anlage zu überwachen, anstatt repetitive Aufgaben auszuführen, wodurch nach Pilotstudien Effizienzsteigerungen von bis zu 40 % erzielt werden.

Adaptive Dosen-Erkennung: Das ENAK-System unterstützt verschiedene Dosenformate und -materialien durch intelligente Sensoren und adaptive Führungen. Optische und mechanische Erkennungssysteme identifizieren in Echtzeit den Dostyp und passen automatisch Sprühwinkel, Förderabstände und Handhabungsparameter an. Dadurch entfällt die Notwendigkeit manueller Einstellungen beim Wechsel der Produktlinie, was schnelle Rüstzeiten ermöglicht und Ausfallzeiten reduziert. Das System eignet sich besonders für Betriebe, die eine Vielzahl von Dosengetränken, Suppen oder Fertiggerichten herstellen, bei denen Flexibilität entscheidend ist.

Zusammen schaffen diese Merkmale eine Lösung, die den Anforderungen moderner Fertigung entspricht: effiziente Reinigung, minimale manuelle Eingriffe und Anpassungsfähigkeit an unterschiedliche Produktformate. Berater, die intelligente Produktionslinien für Konserven bewerten, betonen, dass solche Systeme nicht nur die Produktivität steigern, sondern auch das operative Risiko verringern, die Einhaltung hygienischer Vorschriften verbessern und Produktionsstätten gegenüber sich wandelnden Marktanforderungen zukunftssicher machen.

Anwendungsfallstudien

Fall A: Getränkeanlage mit hohem Durchsatz

Ein führender Getränkehersteller setzte die ENAK-Konservenfertigungsanlage ein, um einen Hochdurchsatz-Abfüllprozess zu steuern. Frühere Systeme erforderten manuelles Be- und Entladen sowie unterbrechende Reinigungszyklen, was die Leistung auf 12.000 Dosen pro Stunde begrenzte. Mit der ENAK-Anlage ermöglichten automatisches Be- und Entladen einen kontinuierlichen Betrieb, während Hochdruckstrahlen eine rückstandsfreie Reinigung der Dosen gewährleisteten. Adaptive Erkennung erlaubte schnelle Wechsel zwischen Cola-, Saft- und Sprudelwasser-Dosen und reduzierte die Rüstzeiten um 70 %. Die Produktionslinie erreichte einen dauerhaften Durchsatz von 18.000 Dosen pro Stunde bei nahezu keiner Ausschussquote.

Fall B: Fertiggerichteproduktionsanlage

Eine mittelgroße Fabrik, die Dosensuppen und Saucen herstellt, stand vor häufigen Stillständen aufgrund unterschiedlicher Dosenformate und ineffizienter Reinigungsprozesse. Das adaptive Erkennungssystem von ENAK passte automatisch die Führung der Förderbänder und die Sprühwinkel an, wodurch sowohl 250-ml- als auch 500-ml-Dosen gründlich gereinigt wurden. Das automatisierte Handhabungssystem verringerte den manuellen Arbeitsaufwand um 35 %, während die Hochdruckreinigung hartnäckige Lebensmittelrückstände entfernte und die Erstprüfqalität von 91 % auf 98 % verbesserte. Betriebliche Kennzahlen wie Wasserverbrauch und Energieverbrauch sanken um 15 % dank Umlaufsystemen und energieeffizienter Pumpen.

Fall C: Produktionsumgebung mit mehreren Produkten

Eine flexible Produktionsanlage für Getränke und spezielle abgefüllte Lebensmittel integrierte die ENAK-Linie in drei Produktionsbereichen. Mithilfe modulargestalteter Förderersegmente und adaptiver Dosenidentifikation konnte die Anlage innerhalb weniger Minuten zwischen Produkten wechseln. Automatisierte Zuführ- und Ableitsysteme sorgten für synchronisierte Abläufe zwischen Abfüll- und Verpackungsmodulen und gewährleisteten eine konstante Bandgeschwindigkeit. Die Aufsicht führender Mitarbeiter berichtete über eine messbare Verbesserung der Gesamtausrüstungseffizienz (OEE) und führte dies auf reduzierte Stillstände, geringere manuelle Eingriffe und eine verbesserte Prozesszuverlässigkeit zurück.

In allen Fällen lieferte die Produktionslinie für Konserven vorhersehbare Durchsatzraten, reduzierte manuelle Handhabung und optimierte Reinigungsleistung. Die intelligente Integration von Hochdruckreinigung, Automatisierung und adaptiver Erkennung stellte sicher, dass die Produktionslinien die gesetzlichen Vorschriften erfüllten und gleichzeitig die Ausbringung maximierten. Für Berater, die bei der Modernisierung der Lebensmittelindustrie beraten, unterstreichen diese Ergebnisse die Bedeutung der Einführung von Systemen, die Automatisierung, Flexibilität und Effizienz kombinieren.

Leistungsbeurteilung und Fazit

Nach der Implementierung zeigen Bewertungen deutliche Verbesserungen hinsichtlich betrieblicher Effizienz, Hygienestandards und Produktionsflexibilität. Einrichtungen, die die Produktionslinien für Konserven von Tianjin ENAK eingeführt haben, berichteten:

Höherer Durchsatz: Die automatisierte Handhabung und die mehrstufige Hochdruckreinigung erhöhten die Produktionsmenge um 30–50 % und verringerten Stillstandszeiten, die durch manuelle Eingriffe verursacht wurden.

Verbesserte Einhaltung der Hygienevorschriften: Durch konsequente interne Reinigung und Rückstandsbeseitigung wurde die Einhaltung der Lebensmittelsicherheitsvorschriften sichergestellt, wodurch Produktablehnungen und Rückrufaktionen reduziert wurden.

Reduzierung der Betriebskosten: Der Personalaufwand verringerte sich, während Energie- und Wasserverbrauch durch Systemrückführung und Automatisierung optimiert wurden.

Flexible Produktion: Adaptive Erkennung ermöglichte schnelle Umrüstungen und unterstützte Mehrproduktabläufe ohne umfangreiche Stillstandszeiten.

Für Industieberater zeigen diese Kennzahlen die greifbaren Vorteile einer Investition in intelligente Dosenfertigungsanlagen auf. Durch die Integration von Hochdruckreinigung, vollständiger Automatisierung und Multiformat-Flexibilität können Anlagen messbare Verbesserungen hinsichtlich Effizienz, Zuverlässigkeit und Nachhaltigkeit erzielen.

Zusammenfassend stellt die Konservenproduktionslinie von Tianjin ENAK eine strategische Lösung für die Herausforderungen der modernen Lebensmittelherstellung dar. Sie verwandelt Reinigung und Handhabung von einem potenziellen Engpass in einen optimierten, intelligenten Prozess, der die großtechnische Produktion, die Einhaltung gesetzlicher Vorschriften und kosteneffiziente Abläufe unterstützt. Betriebe, die diese Technologie einsetzen, sind besser gerüstet, um steigende Marktanforderungen zu erfüllen und gleichzeitig hohe Qualitätsstandards aufrechtzuerhalten, was die Rolle des Systems als zukunftsfähige Basis der automatisierten Lebensmittelproduktion unterstreicht.