Болевые точки отрасли

Глобальный сектор консервированного питания испытывает растущее давление в плане повышения эффективности производства и соблюдения строгих стандартов безопасности пищевых продуктов. На крупных заводах ручная обработка и традиционные производственные линии зачастую приводят к узким местам, неоднородной очистке и нестабильному качеству продукции. Согласно отраслевым исследованиям, до 12% простоев в средних предприятиях вызваны неэффективностью подготовки и мойки тары, а неправильная обработка ежегодно приводит к отбраковке 5–8% продукции. Эти проблемы подчёркивают насущную необходимость в интеллектуальном полностью автоматизированном решении, способном обеспечивать высокую производительность и стабильное соблюдение гигиенических норм.

Для руководителей производственных операций и планировщиков производства традиционные линии по производству консервов создают несколько проблем: неравномерная очистка ёмкостей, чрезмерные трудозатраты, медленная адаптация к различным формам и размерам банок, а также сложности интеграции с современными упаковочными системами. Кроме того, потребление энергии и расход воды зачастую избыточны из-за устаревших систем очистки, что увеличивает эксплуатационные расходы. Отсутствие внедрения интеллектуальных решений может привести к более длительному простою, росту затрат на рабочую силу и нарушению требований по безопасности пищевой продукции, что напрямую влияет на прибыльность и репутацию бренда.

Ожидается, что спрос на консервированные продукты будет продолжать расти под влиянием увеличения городского населения и расширения сектора готовых блюд. В этом контексте оптимизированная производственная линия для консервов — это не просто инвестиции в оборудование, а стратегический путь к повышению эффективности, надежности и долгосрочной конкурентоспособности. Консультанты отрасли все чаще рекомендуют решения, которые объединяют высоконапорную очистку, автоматическую обработку и интеллектуальную адаптивность для обеспечения непрерывности производства при сокращении человеческого вмешательства. Производственная линия для консервированных продуктов компании Tianjin ENAK решает эти проблемы за счет сочетания передовой автоматизации, точной инженерии и модульной конструкции, поддерживая широкий спектр эксплуатационных требований.

Характеристики продукта и решения

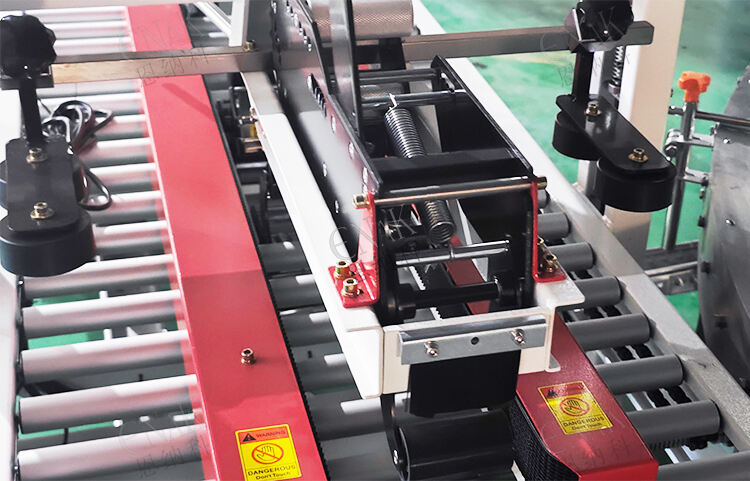

Производственная линия консервов компании Тяньцзинь ENAK разработана для устранения эксплуатационной неэффективности, выявленной на современных пищевых предприятиях. К её основным особенностям относятся система высоконапорного распыления, полностью автоматическая загрузка и выгрузка банок, а также адаптивное распознавание различных типов банок.

Система высоконапорного распыления: Производственная линия оснащена целенаправленными струями высокого давления, способными удалять стойкие остатки и внутренние отложения из ёмкостей. Эта система сокращает циклы очистки, минимизирует расход воды за счёт рециркуляции и обеспечивает одинаковую чистоту всех банок. Механизм высокого давления подходит как для стандартных, так и для ёмкостей нестандартной формы, гарантируя обработку каждой поверхности. Для консультантов, оценивающих рентабельность инвестиций, данная функция означает значительное сокращение простоев и повышение выхода годной продукции с первого прохода.

Полностью автоматическая обработка банок: Для снижения зависимости от ручного труда линия оснащена автоматическими механизмами подачи и выдачи. Банки плавно загружаются на конвейер, проходят последовательные станции очистки и напрямую поступают на модули наполнения или упаковки. Автоматизация сводит к минимуму человеческие ошибки, предотвращает узкие места и увеличивает общую производительность. Операторы могут сосредоточиться на контроле показателей качества и эффективности работы линии, а не на выполнении повторяющихся задач, что позволяет достичь повышения операционной эффективности до 40% согласно результатам пилотных исследований.

Адаптивное распознавание банок: Система ENAK поддерживает различные размеры и материалы банок благодаря интеллектуальному датчику и адаптивным направляющим. Оптические и механические системы распознавания в режиме реального времени определяют тип банки, автоматически регулируя углы распыления, расстояние между конвейерами и параметры обработки. Это устраняет необходимость ручной настройки при переходе на другую продукцию, обеспечивая быструю переналадку и сокращение простоев. Система особенно подходит для предприятий, выпускающих разнообразные консервированные напитки, супы или готовые блюда, где важна гибкость.

В совокупности эти особенности создают решение, отвечающее современным требованиям производства: эффективная очистка, минимальное вмешательство персонала и адаптация к различным форматам продукции. Консультанты, оценивающие интеллектуальные линии по производству консервов, отмечают, что такие системы не только повышают производительность, но и снижают операционные риски, улучшают соответствие санитарным нормам и обеспечивают готовность производственных мощностей к изменяющимся рыночным требованиям.

Практические примеры применения

Случай А: Предприятие по производству напитков высокого объёма

Ведущий производитель напитков внедрил производственную линию ENAK для консервирования продуктов, чтобы обеспечить высокопроизводительный процесс розлива. Ранее используемые системы требовали ручной загрузки и периодической очистки, что ограничивало выпуск 12 000 банок в час. Благодаря линии ENAK автоматическая загрузка и выгрузка обеспечили непрерывную работу, а струи высокого давления гарантировали отсутствие остатков продукта в банках. Адаптивное распознавание позволило быстро переключаться между банками с колой, соком и газированной водой, сократив время переналадки на 70 %. Производственная линия достигла стабильной производительности 18 000 банок в час при почти нулевом уровне брака.

Случай Б: Завод по выпуску готовых к употреблению блюд

Средняя фабрика по производству консервированных супов и соусов сталкивалась с частыми простоями из-за различного размера банок и неэффективной очистки. Адаптивная система распознавания ENAK автоматически регулировала направляющие конвейера и углы распыления, обеспечивая тщательную очистку как банок объемом 250 мл, так и 500 мл. Система автоматизированной обработки снизила потребность в ручном труде на 35%, а очистка под высоким давлением устранила стойкие остатки пищи, повысив качество прохождения первого этапа контроля с 91% до 98%. Эксплуатационные показатели, такие как расход воды и энергии, сократились на 15% благодаря системе рециркуляции и энергоэффективным насосам.

Случай C: Производственная среда с выпуском нескольких видов продукции

Гибкий производственный цех по выпуску напитков и специализированных консервированных продуктов внедрил линию ENAK на трех производственных участках. Благодаря модульным сегментам конвейера и адаптивному распознаванию банок предприятие может переключаться между продуктами в течение нескольких минут. Автоматизированные системы подачи и выдачи обеспечили синхронную работу модулей наполнения и упаковки, поддерживая постоянную скорость линии. Руководители отметили значительное улучшение общей эффективности оборудования (OEE), указав на сокращение простоев, меньшее количество операций, выполняемых вручную, и повышение надежности процесса.

Во всех случаях линия производства консервов обеспечивала предсказуемую производительность, сокращение ручного труда и оптимизацию процесса очистки. Интеллектуальная интеграция высоконапорной мойки, автоматизации и адаптивного распознавания обеспечила соблюдение нормативных требований при одновременном максимизации объема выпускаемой продукции. Для консультантов, рекомендующих модернизацию пищевой промышленности, эти результаты подчеркивают важность внедрения систем, сочетающих автоматизацию, гибкость и эффективность.

Оценка эффективности и выводы

Оценки после внедрения показали значительное улучшение операционной эффективности, стандартов гигиены и гибкости производства. Предприятия, внедрившие линии по производству консервов Tianjin ENAK, сообщили:

Более высокая производительность: Автоматизированная обработка и многоступенчатая высоконапорная очистка увеличили выпуск продукции на 30–50%, сократив простои, вызванные ручным вмешательством.

Повышенное соответствие гигиеническим нормам: Последовательная внутренняя очистка и удаление остатков обеспечивают соблюдение правил безопасности пищевых продуктов, уменьшая количество отбросов и отзывов продукции.

Сокращение операционных затрат: Потребность в рабочей силе уменьшилась, а потребление энергии и воды было оптимизировано за счет рециркуляции и автоматизации системы.

Гибкое производство: Адаптивное распознавание позволило быстрое переход, поддерживая операции с несколькими продуктами без длительного простоя.

Для отраслевых консультантов эти показатели демонстрируют ощутимые преимущества инвестиций в интеллектуальные линии производства консервированных продуктов. Интегрируя очистку под высоким давлением, полную автоматизацию и многоформатную адаптивность, заводы могут достичь измеримых успехов в эффективности, надежности и устойчивости.

В заключение, линия производства консервов Tianjin ENAK представляет собой стратегическое решение современных проблем производства продуктов питания. Он превращает очистку и обработку из потенциального узкого горла в оптимизированный, интеллектуальный процесс, который поддерживает крупномасштабное производство, соблюдение нормативных требований и экономически эффективную работу. Установки, применяющие эту технологию, лучше подготовлены для удовлетворения растущих потребностей рынка при сохранении высоких стандартов качества, что подчеркивает роль системы как готового к будущему основы автоматизированного производства продуктов питания.