Kundbakgrund

I dagens konkurrensutsatta tillverkningslandskap har förpackning blivit mer än en enkel avslutande aktivitet. För många företag påverkar det direkt driftseffektiviteten, produktsäkerheten och den totala konkurrenskraften på marknaden. En av våra kunder, en mellanstor tillverkare med ett brett sortiment av livsmedels- och dryckesprodukter, stod inför ständiga utmaningar att möta sina kunders dynamiska behov. Produktsortimentet inkluderade olika flaskformer, påsar och kartonger i varierande storlekar. Denna variation krävde en förpackningslösning som kunde hantera skilda format utan att kräva lång tid för omställning.

Som produktionssupervisor med ansvar för flera högkapacitetslinjer förstod jag vikten av att säkerställa smidig och konsekvent prestanda. Manuell förpackning hade tidigare saktat ner linjerna och ökat arbetskostnaderna, medan äldre maskiner kämpade med den flexibilitet som krävdes av nuvarande produktionsbehov. Företaget behövde en lösning som kunde integreras sömlöst i befintliga arbetsflöden, bibehålla produktionshastigheten och tillåta frekventa förändringar av förpackningsformat.

Beslutet att införa en kartongförpackare byggde på branschstandarder och oberoende forskning som visar att automatiserad kartongförpackning i genomsnitt kan förbättra effektiviteten i förpackningslinjen med 20–30 %. En pålitlig kartongförpackare minskar inte bara manuell hantering utan säkerställer också enhetlighet och stabilitet i förpackade produkter, vilket är avgörande inom branscher där presentation och strukturell integritet är viktiga.

Efter noggrann utvärdering valdes Tianjin ENAK kartongförpackare valdes för att modernisera kundens produktionslinje. Målet var att öka kapaciteten, förbättra flexibiliteten i förpackning och anpassa driftsprocesserna till branschens bästa praxis.

Produktegenskaper

Den kartongförpackare tillhandahölls av Tianjin ENAK och mötte kundens behov med flera distinkta funktioner. För det första erbjuder systemet flexibla förpackningslägen, kapabla att ordna produkter för vertikal eller horisontell lådförpackning. Denna funktion är avgörande när man hanterar sköra föremål som glasflaskor eller påsar som kräver noggrann positionering för att undvika skador. För mer robusta artiklar maximerar horisontell förpackning platsutnyttjandet och säkerställer effektiv hantering i logistiken.

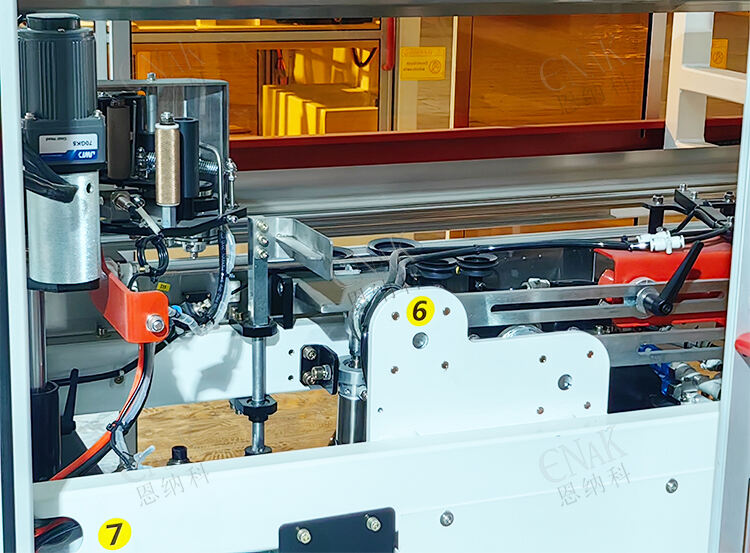

Till sist, den kartongförpackare integrerar kartongbildning, beläggning och försegling i en enda samlad enhet. Genom att eliminera behovet av separata maskiner förenklas linjehantering och minimeras utrymmesbehovet för utrustningen. Denna integration minskade väsentligt manuella ingrepp, vilket ledde till lägre felfrekvens och mindre stilleståndstid.

En annan viktig funktion är maskinens kompatibilitet med kartonger av olika dimensioner. Tillverkare står ofta inför svävande beställningar som kräver små, medelstora och stora förpackningsstorlekar. kartongförpackare kan snabbt anpassas till dessa variationer, med förenklade bytelementer som kräver minimal utbildning. Operatörer kan nu byta mellan kartongstorlekar inom minuter istället för timmar, vilket säkerställer en kontinuerlig flödesgång och maximerar produktiviteten.

Slutligen är utrustningen mycket anpassningsbar till olika industrier. Oavsett om det gäller livsmedel, drycker eller kemisk produktion, så erbjuder kartongförpackare den stabilitet och pålitlighet som krävs för att hantera både lättviktiga och tunga produkter. Förmågan att bibehålla konsekvent förseglingsskvalitet garanterar ytterligare att produkterna förblir säkra under lagring och transport.

Genom att kombinera flexibilitet, integration och pålitlighet, erbjöd kartongförpackare en skräddarsydd lösning som passade perfekt med kundens operativa krav.

Tillverkningsprocess

Integrationen av kartongförpackare till kundens produktionslinjer följde en strukturerad metod. Det första steget innebar att analysera befintliga arbetsflöden för att avgöra där automatisering skulle ha störst inverkan. Tidigare krävde manuell kartongpackning upp till sex arbetare per linje, vilket skapade inkonsekvenser i hastighet och noggrannhet. Den nya kartongförpackare ersatte dessa manuella uppgifter med automatiserad precision.

Under kartongformning reste systemet automatiskt platta kartonger till stabila former, vilket minskade behovet av manuell montering. När de var formade flyttades kartongerna direkt till beläggningssteget, där produkter grupperades och packades enligt förinställda konfigurationer. Den kartongförpackare tillät vertikal eller horisontell orientering beroende på produkttyp. Till exempel lastades flaskor med drycker vertikalt för att förhindra läckagerisker, medan förpackade pulver placerades horisontellt för att maximera staplingseffektiviteten.

Anpassningsförmågan hos den kartongförpackare blev uppenbart när orderkraven ändrades mitt under skiftet. Operatörerna kunde justera kartongdimensioner och förpackningsorienteringar via det intuitiva kontrollgränssnittet utan betydande driftstopp. Denna funktion säkerställde att produktionen kunde fortsätta smidigt trots svävande efterfrågan.

Efter produktladdning förseglades kartongerna med förstärkta metoder som garanterade manipulationssäkerhet och hållbarhet under transport. De förseglade kartongerna dirigerades därefter till pallplaceringsstationer, redo för distribution.

Ur en produktionssupervisörs perspektiv var det mest imponerande aspekten systemets stabilitet. Under flera skift kartongförpackare höll konstant hastighet och kvalitet med minimala oplanerade stopp. Underhållsrutinerna förenklades av maskinens självdiagnostiksystem, som varnade operatörer för mindre problem innan de eskalerade. Enligt interna linjerapporter minskade denna prediktiva underhållsmetod driftstopp med ungefär 15 %.

Integration med livsmedels- och kemilinjer visade också mångsidigheten hos kartongförpackare . Inom livsmedelssektorn, där hygien är kritisk, minimerade maskinens design dammackumulering och möjliggjorde enkel rengöring. Inom kemiindustrin krävde hantering av tyngre produkter exakt lastbalansering, vilket förpackningsmaskinen hanterade effektivt.

Sammanfattningsvis förvandlade implementeringen av kartongförpackare produktionsprocessen från arbetsintensiv manuell hantering till en automatiserad, effektiviserad operation, vilket gjorde att företaget kunde upprätthålla konsekvent prestanda även vid svävande efterfrågan.

Resultat och återkoppling

Resultaten efter distributionen av kartongförpackare var både mätbara och omvandlande. Produktionskapaciteten ökade avsevärt, med en produktionsökning på nästan 25 %. Denna förbättring hade direkt samband med minskat beroende av manuellt arbete, vilket gjorde att företaget kunde omplacera arbetare till värdeskapande uppgifter istället för repetitivt förpackningsarbete.

Linjens flexibilitet förbättrades också. Möjligheten att hantera olika kartongstorlekar och orienteringar gjorde att företaget kunde ta emot fler specialbeställningar från kunder utan att behöva oroa sig för driftsfördröjningar. Denna flexibilitet placerade företaget i en mer konkurrenskraftig position på marknaden, särskilt inom sektorer som livsmedel och drycker, där produktvariationen är hög.

Återkopplingen från operatörer var positiv. De uppskattade den användarvänliga gränssnittet och den minskade fysiska belastningen kopplad till manuell förpackning. Övervakande team noterade också färre fel i slutgiltig förpackning, vilket minskade omförfabrikation och returer.

Ur kostnadsperspektiv uppnåddes besparingar inte bara genom minskad arbetskraft utan även genom effektivare användning av förpackningsmaterial. Den konsekventa prestandan hos kartongförpackare minskade materialspill, vilket säkerställde att kartonger packades säkert med minimalt överskott.

Oberoende studier har visat att företag som implementerar avancerade kartongförpackare lösningar uppnår ofta avkastning på investeringen inom 18–24 månader, en slutsats som stämmer överens med kundens erfarenhet. Projektets framgång understryker värdet av modern förpackningsautomation för att förbättra såväl tillfällig produktivitet som långsiktig konkurrenskraft.