Kundebakgrunn

I dagens konkurranseutsatte produksjonsmiljø har emballasje blitt mer enn bare en enkel avsluttende aktivitet. For mange selskaper påvirker det direkte driftseffektiviteten, produktsikkerheten og den totale konkurransedyktigheten i markedet. En av våre kunder, en mellomstor produsent med et bredt utvalg av mat- og drikkevareprodukter, sto overfor kontinuerlige utfordringer med å møte kundenes dynamiske behov. Produktvariantene inkluderte ulike flaskeformer, posepakninger og kartonger i ulike størrelser. Denne variansen krevde en emballaseløsning som kunne håndtere ulike formater uten at det medførte lange nedetider ved omstilling.

Som produksjonsleder med ansvar for flere høytytende linjer, forsto jeg viktigheten av å sikre jevn og konsekvent ytelse. Manuell emballasje hadde tidligere sakt ned linjene og økt arbeidskostnadene, mens eldre maskiner sliter med fleksibiliteten som kreves av dagens produksjonsbehov. Selskapet trengte en løsning som kunne integreres sømløst i eksisterende arbeidsflyter, opprettholde produksjonshastigheten og tillate hyppige endringer i emballasjiformater.

Valget om å innføre en kassepacker for kartong var basert på bransjestandarder og tredjepartsundersøkelser som indikerer at automatisert kasseemballering kan forbedre effektiviteten i emballagelinjen med 20–30 % i gjennomsnitt. En pålitelig kassepacker for kartong reduserer ikke bare manuell håndtering, men sikrer også ensartethet og stabilitet i emballerte produkter, noe som er kritisk i bransjer der presentasjon og strukturell integritet betyr noe.

Etter grundig evaluering, var Tianjin ENAK kartongkasseemballeringsmaskin ble valgt for å modernisere kundens produksjonslinje. Målet var å øke kapasiteten, forbedre emballeringsfleksibiliteten og tilpasse driftsprosessene til bransjens beste praksis.

Produktfunksjoner

Den kassepacker for kartong levert av Tianjin ENAK, møtte kundens behov med flere distinkte funksjoner. For det første tilbyr systemet fleksible emballeringsmetoder, og kan ordne produktene for vertikal eller horisontal kasseemballering. Denne funksjonen er viktig når det gjelder skjøre varer som glassflasker eller posepakninger som krever nøyaktig plassering for å unngå skader. For mer robuste varer maksimerer horisontal emballering plassutnyttelsen og sikrer effektiv logistikkhåndtering.

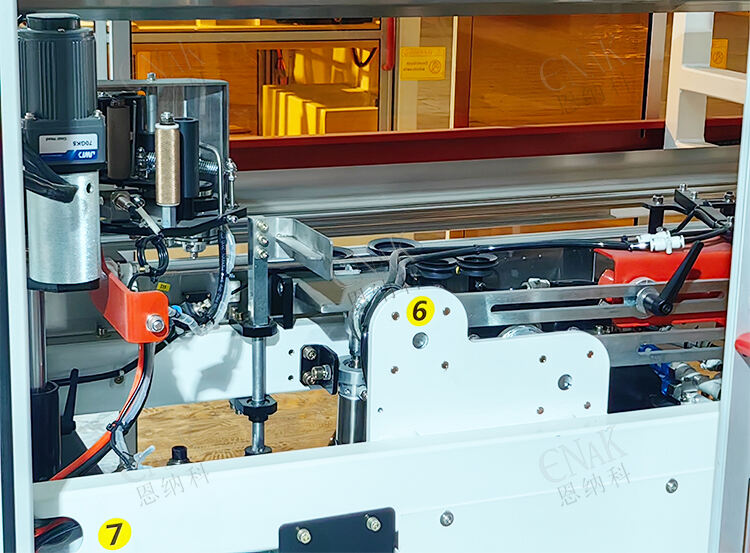

Andre, kassepacker for kartong integrerer eskeformning, lasting og forsegling i en enkelt strømlinjeformet enhet. Ved å fjerne behovet for separate maskiner forenkles linjestyringen og utstyrsfotavtrykket minimeres. Denne integrasjonen reduserte betydelig behovet for manuelle inngrep, noe som førte til lavere feilrate og redusert nedetid.

En annen viktig funksjon er maskinens kompatibilitet med kartonger i ulike dimensjoner. Produsenter står ofte overfor svingende ordrer som krever små, mellomstore og store kassestørrelser. kassepacker for kartong kan raskt tilpasse seg disse variasjonene, med forenklede omstillingsmekanismer som krever minimal opplæring. Operatører kan nå bytte mellom kartongstørrelser på få minutter i stedet for timer, noe som sikrer kontinuerlig produksjonsflyt og maksimerer produktiviteten.

Til slutt er utstyret svært fleksibelt og kan tilpasses ulike industrier. Uansett om det gjelder mat, drikkevarer eller kjemisk produksjon, gir kassepacker for kartong stabiliteten og påliteligheten som trengs for å håndtere både lette og tunge produkter. Evnen til å opprettholde konsekvent forseglingskvalitet sikrer ytterligere at produktene forblir trygge under lagring og transport.

Ved å kombinere fleksibilitet, integrasjon og pålitelighet, tilbød kassepacker for kartong en skreddersydd løsning som passet perfekt med kundens driftskrav.

Produksjonsprosess

Integrasjonen av kassepacker for kartong til kundens produksjonslinjer fulgte en strukturert tilnærming. Første steg var å analysere eksisterende arbeidsflyter for å bestemme hvor automatisering ville ha størst innvirkning. Tidligere krevde manuell eskepakking opptil seks arbeidere per linje, noe som skapte ustabile hastigheter og unøyaktigheter. Den nye kassepacker for kartong erstattet disse manuelle oppgavene med automatisert presisjon.

Under kartongforming reiste systemet automatisk flate kartonger til stabile former, noe som reduserte behovet for manuell montering. Når de var dannet, beveget kartongene seg direkte til lastingstrinnet, der produkter ble gruppert og pakket i henhold til forhåndsdefinerte konfigurasjoner. Den kassepacker for kartong tillot vertikal eller horisontal plassering avhengig av produkttype. For eksempel ble flasker med drikke lastet vertikalt for å unngå lekkasjerisiko, mens pakket pulver ble plassert horisontalt for å maksimere stableffektivitet.

Tilpasningsdyktigheten til den kassepacker for kartong ble tydelig da ordrekrav endret seg på midten av skiftet. Operatørene kunne justere kassemål og pakkeorienteringer via den intuitive kontrollgrensesnittet uten betydelig nedetid. Denne evnen sikret at produksjonen kunne fortsette jevnt til tross for svingende etterspørsel.

Etter at produktene var lastet, ble kassene forseglet med forsterkede metoder som sikret mot manipulering og holdbarhet under transport. De forseglede kassene gikk deretter videre til pallstasjoner, klare for distribusjon.

Fra et produksjonsleders perspektiv, var det mest imponerende aspektet systemets stabilitet. Gjennom flere skift har kassepacker for kartong vedlikeholdt konstant hastighet og kvalitet med minimal uplanlagt stopp. Vedlikeholdsprosedyrer ble forenklet av maskinens egenfeildiagnosesystem, som advarte operatører om mindre problemer før de eskalerte. Denne prediktive tilnærmingen til vedlikehold reduserte nedetiden med omtrent 15 %, ifølge interne linjerapporter.

Integrasjon med mat- og kjemilinjer viste også allsidigheten til kassepacker for kartong . I matsektoren, der hygiene er kritisk, minimerte maskinens design opphopning av støv og tillot enkel rengjøring. I kjemisektoren, hvor håndtering av tyngre produkter kreves nøyaktig lastbalansering, noe som pakkeren klarte effektivt.

Totalt sett transformerte implementeringen av kassepacker for kartong produksjonsprosessen fra arbeidskrevende manuell håndtering til en automatisert, strømlinjeformet operasjon, noe som gjorde at selskapet kunne opprettholde konsekvent ytelse selv under svingende etterspørsel.

Resultater og tilbakemeldinger

Resultatene etter utplasseringen av kassepacker for kartong var både målbare og transformerende. Produksjonskapasiteten økte betydelig, med en produksjonsøkning på nesten 25 %. Denne forbedringen korrelerte direkte med redusert avhengighet av manuelt arbeid, noe som gjorde at selskapet kunne omfordele arbeidere til verdiheving oppgaver i stedet for repetitiv emballasjejobb.

Linjefleksibilitet ble også forbedret. Evnen til å håndtere ulike kartongstørrelser og -orienteringer ga selskapet mulighet til å akseptere flere skreddersydde ordre fra kunder uten å måtte bekymre seg for driftsforseinelser. Denne fleksibiliteten ga bedriften en konkurransedyktig posisjon i markedet, spesielt i sektorer som mat og drikke, der produktvariasjon er høy.

Tilbakemeldinger fra operatører var positive. De satte pris på den brukervennlige grensesnittet og den reduserte fysiske belastningen forbundet med manuell emballasje. Overvåkende team merket også at det ble færre feil i sluttemballasje, noe som senket behovet for omgjøring og retur.

Sett fra en kostnadsmessig vinkel, oppnåddes besparelser ikke bare gjennom redusert arbeidskraft, men også gjennom mer effektiv bruk av emballasjematerialer. Den konsekvente ytelsen til kassepacker for kartong reduserte materialavfall, og sikret at kartonger ble pakket trygt med minimalt overskudd.

Uavhengige studier har indikert at selskaper som implementerer avanserte kassepacker for kartong løsninger oppnår ofte tilbakebetaling av investeringen innen 18–24 måneder, en funn som er i tråd med kundens erfaringer. Suksessen med dette prosjektet understreker verdien av moderne emballasjeautomatisering når det gjelder å forbedre både kortfristet produktivitet og langsiktig konkurransedyktighet.