Achtergrond van de klant

In het huidige concurrerende productielandschap is verpakken meer geworden dan een eenvoudige afsluitende activiteit. Voor veel bedrijven heeft het directe gevolgen voor de operationele efficiëntie, productveiligheid en algehele marktconcurrentiepositie. Een van onze klanten, een middelgroot fabricant met een breed assortiment aan levensmiddelen- en drankproducten, stond voortdurend voor uitdagingen om tegemoet te komen aan de dynamische behoeften van hun klanten. Het productaanbod omvatte verschillende flessenvormen, zakverpakkingen en dozen van uiteenlopende formaten. Deze diversiteit vereiste een verpakkingsoplossing die in staat was om diverse formaten te verwerken zonder langdurige stilstand tijdens overstellingen.

Als productiesupervisor die verschillende hoogpresterende lijnen begeleidt, begreep ik het belang van een vlotte en consistente prestatie. Handmatig verpakken had de lijnen eerder vertraagd en de arbeidskosten verhoogd, terwijl oudere machines moeite hadden met de flexibiliteit die vereist is voor de huidige productiebehoeften. Het bedrijf had een oplossing nodig die naadloos in bestaande workflows kon worden geïntegreerd, de productiesnelheid kon behouden en frequente wijzigingen in verpakkingsformaten mogelijk maakte.

De beslissing om een kartonnen verpakker was gebaseerd op sectorbenchmarks en onderzoek door derden dat aangeeft dat geautomatiseerd doosverpakken de efficiëntie van verpakkingslijnen gemiddeld met 20–30% kan verbeteren. Een betrouwbare kartonnen verpakker vermindert niet alleen handmatig hanteren, maar zorgt ook voor uniformiteit en stabiliteit van de verpakte producten, wat cruciaal is in sectoren waar presentatie en structurele integriteit belangrijk zijn.

Na zorgvuldige evaluatie koos men voor de Tianjin ENAK doosverpakmachine werd geselecteerd om de productielijn van de klant te moderniseren. Het doel was de doorvoer te verhogen, de verpakkingsflexibiliteit te verbeteren en de bedrijfsprocessen af te stemmen op de beste praktijken in de industrie.

Productkenmerken

De kartonnen verpakker geleverd door Tianjin ENAK, voldeed aan de behoeften van de klant met verschillende kenmerken. Ten eerste biedt het systeem flexibele verpakkingsmodi, waarmee producten kunnen worden geplaatst voor verticale of horizontale doosverpakking. Deze functie is essentieel bij kwetsbare producten zoals glazen flessen of zakjes die zorgvuldig gepositioneerd moeten worden om beschadiging te voorkomen. Voor stevigere producten maximaliseert horizontale verpakking het ruimtegebruik en zorgt het voor efficiënt logistiek transport.

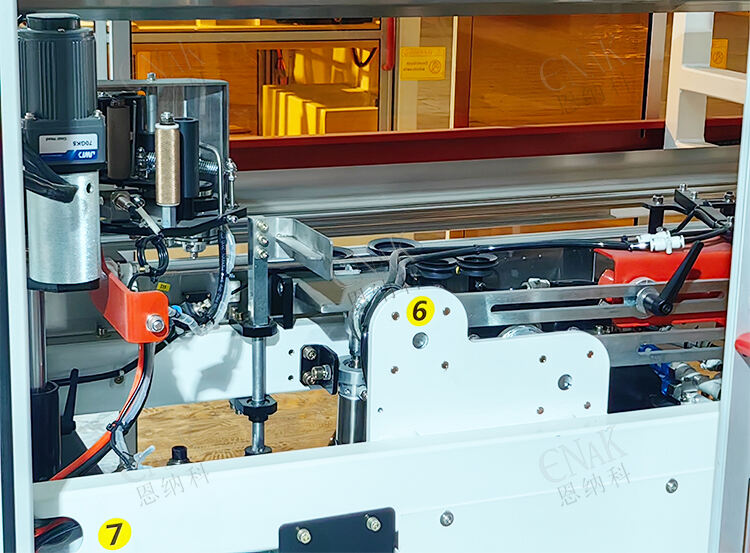

Tweede, de kartonnen verpakker integreert doosvorming, laden en verzegelen in één geïntegreerde eenheid. Door de noodzaak van afzonderlijke machines te elimineren, vereenvoudigt het de beheersing van de lijn en minimaliseert het de benodigde ruimte voor apparatuur. Deze integratie heeft handmatige ingrepen aanzienlijk verminderd, wat leidde tot lagere foutpercentages en minder stilstand.

Een andere cruciale eigenschap is de compatibiliteit van de machine met kartons van verschillende afmetingen. Fabrikanten worden vaak geconfronteerd met wisselende orders die kleine, middelgrote en grote verpakingsformaten vereisen. De kartonnen verpakker kan snel aan deze variaties worden aangepast, dankzij eenvoudige wisselmechanismen die minimale training vereisen. Bedieners kunnen nu binnen enkele minuten overstappen op een ander kartonformaat, in plaats van uren, wat een ononderbroken processtroom garandeert en de productiviteit maximaliseert.

Tot slot is de apparatuur zeer aanpasbaar aan verschillende industrieën. Of het nu gaat om voedingsmiddelen, dranken of chemische productie, de kartonnen verpakker biedt de stabiliteit en betrouwbaarheid die nodig is om zowel lichte als zware producten te verwerken. Het vermogen om een constante verzegelingskwaliteit te behouden, garandeert bovendien dat producten veilig blijven tijdens opslag en transport.

Door flexibiliteit, integratie en betrouwbaarheid te combineren, bood de kartonnen verpakker een op maat gemaakte oplossing die perfect aansloot bij de operationele eisen van de klant.

Productieproces

De integratie van de kartonnen verpakker naar de productielijnen van de klant gevolgd een gestructureerde aanpak. De eerste stap bestond uit het analyseren van bestaande werkstromen om te bepalen waar automatisering het grootste effect zou hebben. Eerder vereiste handmatig verpakken tot zes werknemers per lijn, wat leidde tot inconsistenties in snelheid en nauwkeurigheid. De nieuwe kartonnen verpakker verving deze handmatige taken door geautomatiseerde precisie.

Tijdens het vormen van dozen richtte het systeem automatisch platte dozen op tot stabiele vormen, waardoor minder handmatige montage nodig was. Eenmaal gevormd, bewogen de dozen direct naar de laadfase, waar producten werden gegroepeerd en verpakt volgens vooraf ingestelde configuraties. De kartonnen verpakker stond verticale of horizontale oriëntatie toe, afhankelijk van het producttype. Bijvoorbeeld: gebottelde dranken werden verticaal geladen om lekkage te voorkomen, terwijl verpakte poeders horizontaal werden geplaatst om de stapelingsrendement te maximaliseren.

De aanpasbaarheid van de kartonnen verpakker bleek toen de bestelaanvragen halverwege de ploeg veranderden. De operators konden de afmetingen van de doos en de verpakkingsoriëntaties aanpassen via de intuïtieve bedieningsinterface, zonder noemenswaardige stilstand. Deze mogelijkheid zorgde ervoor dat de productie soepel kon doorgaan ondanks wisselende vraag.

Na het laden van het product werden de dozen verzegeld met versterkte methoden die manipulatiebestendigheid en transportduurzaamheid waarborgen. De verzegelde dozen gingen daarna naar de paletteerstations, klaar voor distributie.

Vanuit het oogpunt van een productieleider was het meest indrukwekkende aspect de stabiliteit van het systeem. Gedurende meerdere ploegen hield de kartonnen verpakker constante snelheid en kwaliteit aan met minimale ongeplande stilstanden. Onderhoudsprocedures werden vereenvoudigd door het fout-zelfdiagnosesysteem van de machine, dat operators waarschuwde voor kleine problemen voordat ze escaleerden. Deze predictieve aanpak van onderhoud verminderde de stilstand volgens interne lijnrapporten met ongeveer 15%.

Integratie met voedsel- en chemielijnen toonde ook de veelzijdigheid van de kartonnen verpakker . In de voedingssector, waar hygiëne van cruciaal belang is, minimaliseerde het ontwerp van de machine stofophoping en zorgde voor eenvoudige reiniging. In de chemische sector was bij het hanteren van zwaardere producten een nauwkeurige beladingsevenwicht vereist, wat de verpakker effectief aankon.

Over het algemeen transformeerde de implementatie van de kartonnen verpakker het productieproces van arbeidsintensieve handmatige verwerking naar een geautomatiseerde, gestroomlijnde operatie, waardoor het bedrijf een constante prestatie kon behouden, zelfs bij wisselende vraag.

Resultaten en Feedback

De resultaten na de implementatie van de kartonnen verpakker waren zowel meetbaar als transformatief. De productiecapaciteit nam aanzienlijk toe, met een productieomvang die bijna 25% steeg. Deze verbetering hield direct verband met een verminderde afhankelijkheid van handarbeid, waardoor het bedrijf werknemers kon inzetten voor waardevollere taken in plaats van repetitief verpakkingswerk.

De flexibiliteit van de lijn is ook verbeterd. De mogelijkheid om diverse kartonafmetingen en -oriëntaties te verwerken, stelde het bedrijf in staat om meer op maat gemaakte orders van klanten aan te nemen zonder zich zorgen te maken over operationele vertragingen. Deze flexibiliteit plaatste het bedrijf concurrerender op de markt, met name in sectoren zoals voedingsmiddelen en dranken, waar de productvariatie hoog is.

De feedback van operators was positief. Zij waarderden de gebruiksvriendelijke interface en de verminderde fysieke belasting die gepaard gaat met handmatige verpakking. Toezichthoudende teams merkten ook minder fouten op bij de eindverpakking, wat leidde tot een lagere herwerking- en retourneringsgraad.

Vanuit kostenperspectief zijn besparingen gerealiseerd niet alleen door arbeidsreductie, maar ook door efficiënter gebruik van verpakkingsmaterialen. De consistente prestaties van de kartonnen verpakker verminderde materiaalverspilling, waardoor kartons veilig werden verpakt met een minimum aan overtollig materiaal.

Onafhankelijke studies hebben aangetoond dat bedrijven die geavanceerde systemen implementeren kartonnen verpakker oplossingen vaak een terugverdientijd van de investering binnen 18-24 maanden bereiken, wat overeenkomt met de ervaring van de klant. Het succes van dit project benadrukt de waarde van moderne verpakkingsautomatisering voor het verbeteren van zowel korte-termijnproductiviteit als langetermijnconcurrentiepositie.