顧客の背景

今日の競争が激しい製造業の環境において、包装は単なるライン終端の作業以上のものとなっています。多くの企業にとって、包装は運用効率、製品の安全性、そして市場全体の競争力に直接影響を与えます。当社のクライアントである中規模の食品・飲料メーカーは、顧客の多様で変化するニーズに対応しきれないという常時課題を抱えていました。同社の製品群には、異なる形状のボトル、パウチパック、さまざまなサイズのカートンが含まれていました。この多様性に対応するためには、フォーマット変更の際に長時間の停止時間を必要としない、柔軟な包装ソリューションが求められていました。

複数の高生産ラインを監督する生産責任者として、スムーズで一貫した性能を確保することの重要性を理解していました。従来の手作業による包装はラインを遅らせ、労働コストを増加させていました。また、旧式の機械では、現在の生産要件に必要な柔軟性に対応できずにいました。当社には、既存のワークフローにシームレスに統合でき、生産スピードを維持しつつ、頻繁な包装フォーマットの変更にも対応できるソリューションが必要でした。

導入を決定したのは カートンケースパッカー 業界のベンチマークおよび第三者機関の調査に基づいており、自動化されたカートン詰め機は包装ラインの効率を平均して20~30%向上させることができるとされています。信頼性の高い カートンケースパッカー カートン詰め機は、手作業の処理を減少させるだけでなく、包装された製品の均一性と安定性も確保します。これは、外観や構造的完全性が重要な業界において特に重要です。

慎重な評価の結果、 天津ENAK製カートン詰め機 クライアントの生産ラインを近代化するために選ばれました。目的は、生産能力の向上、包装の柔軟性の改善、および業界のベストプラクティスへの運営の適合です。

製品の特徴

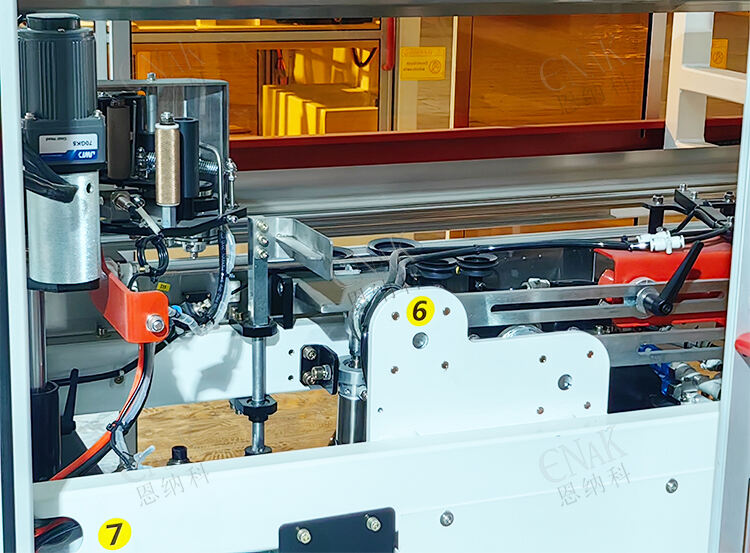

The カートンケースパッカー 天津ENAKが提供したシステムは、クライアントの要件に対応するいくつかの特徴を備えています。まず、垂直または水平のカートン詰めに対応した柔軟な包装モードを提供します。この機能は、破損を防ぐために慎重な配置が必要なガラス瓶やパウチパックなどの壊れやすい製品を取り扱う場合に特に重要です。一方、丈夫な製品には水平詰めが採用され、スペース利用率を最大化し、効率的な物流ハンドリングを実現します。

第二に、 カートンケースパッカー カートン成形、充填、封緘を単一の統合ユニットで行います。個別の機械を不要にすることで、ライン管理が簡素化され、設備の設置面積が最小限に抑えられます。この統合により、手動による介入が大幅に削減され、エラー発生率の低下とダウンタイムの短縮に大きく貢献しました。

もう1つの重要な特徴は、異なる寸法のカートンとの機械の互換性です。製造業者は、小サイズ、中サイズ、大サイズのケースを必要とする変動する注文に頻繁に直面します。この カートンケースパッカー は、最小限のトレーニングで済む簡素化された切替機構により、こうした変化に迅速に対応できます。オペレーターは、数時間ではなく数分以内にカートンサイズの切り替えが可能になり、生産ラインの継続的な流れと生産性の最大化が実現します。

最後に、この装置はさまざまな業界への適用性が非常に高いです。食品、飲料、化学製品の製造 whichever のいずれであっても、軽量から頑丈な製品まで安定的かつ信頼性高く取り扱うことができます。一貫したシール品質を維持できる能力により、製品が保管および輸送中に確実に保護されることが保証されます。 カートンケースパッカー 提供する安定性と信頼性は、軽量および重量物の両方の製品を取り扱うために必要なものです。一貫した密封品質を維持する能力は、製品が保管および輸送中に安全であることをさらに保証します。

柔軟性、統合性、信頼性を組み合わせることで、 カートンケースパッカー はクライアントの運用要件に完全に合致するカスタマイズされたソリューションを提供しました。

製造工程

統合 カートンケースパッカー 顧客の生産ラインへの導入は、構造化されたアプローチに従って行われました。最初のステップでは、自動化が最も効果を発揮する箇所を特定するために、既存のワークフローを分析しました。以前は、手動によるケース詰め工程で1ラインあたり最大6人の作業員が必要であり、速度や正確さに一貫性のない状況が生じていました。新しい カートンケースパッカー システムはこれらの手動作業を自動化された高精度のプロセスに置き換えました。

段ボールの成形工程では、システムが平らな段ボールを自動的に立体的な形状に組み立てることで、手作業による組立の必要性を低減しました。成形後、段ボールは直ちに充填工程へと移動し、そこで製品が事前に設定された構成に従ってグループ化され、詰め込まれます。この カートンケースパッカー システムは製品の種類に応じて、縦方向または横方向の配置に対応可能です。たとえば、瓶入り飲料は漏れのリスクを防ぐために縦向きに詰められ、粉末製品のパッケージは積み重ね効率を最大化するために横向きに配置されました。

このシステムの柔軟性により、 カートンケースパッカー 作業中に注文の要件が変更された際、その効果が明らかになりました。オペレーターは直感的な制御インターフェースを通じて段ボールの寸法や包装の向きを簡単に調整でき、大きな停止時間なしに変更に対応しました。この機能により、需要の変動があっても生産を円滑に継続することが可能になりました。

製品を詰め込んだ後、段ボールは改ざん防止および輸送中の耐久性を保証する強化された方法で密封されました。密封後の段ボールはパレタイジングステーションへと送られ、出荷準備が整いました。

生産監督者の視点から見ると、最も印象的だったのはシステムの安定性でした。複数シフトにわたり、 カートンケースパッカー 装置は最小限の予期せぬ停止で一貫した速度と品質を維持しました。機械に搭載された自己診断機能により、軽微な問題が重大化する前にオペレーターに通知され、メンテナンス作業が簡素化されました。この予知保全的手法により、内部のライン報告によるとダウンタイムが約15%削減されました。

食品および化学業界への統合は、この機械の多用途性も示しています。 カートンケースパッカー 衛生が極めて重要となる食品分野では、この機械の設計により粉塵の蓄積が最小限に抑えられ、清掃が容易になりました。また化学分野では、より重い製品を取り扱う必要があるため、正確な荷重バランスが求められますが、パッカーはこれを効果的に管理しました。

全体として、 カートンケースパッカー 導入により、従来の人的作業に頼っていた生産プロセスが自動化され、合理化された運用へと変貌を遂げました。これにより、需要の変動がある場合でも企業は一貫した性能を維持できるようになりました。

結果とフィードバック

この カートンケースパッカー 導入後の結果は、定量的かつ画期的なものでした。生産能力は大幅に向上し、処理量は約25%増加しました。この改善により、手作業への依存度が直接的に低下し、従業員を繰り返しの包装作業ではなく、より付加価値の高い業務へ再配置することが可能になりました。

ラインの柔軟性も向上しました。多様なカートンサイズや向きに対応できるようになったことで、企業は運用上の遅延を心配することなく、顧客からのより多くのカスタマイズ注文を受けられるようになりました。この柔軟性により、特に製品のバリエーションが多い食品・飲料業界などの分野で、市場における競争力がさらに高まりました。

オペレーターからのフィードバックは好意的でした。彼らはユーザーフレンドリーなインターフェースに加え、手作業による包装に関連する身体的負担の軽減を高く評価しました。監督チームも最終包装におけるエラーが減少し、再作業や返品率が低下したことに言及しました。

コスト面では、労働力の削減に加えて、包装資材のより効率的な使用によっても節約が実現されました。安定した性能を持つ カートンケースパッカー 資材の無駄を削減し、余分なロスを最小限に抑えつつもカートンを確実に詰めることができました。

第三者機関による研究では、先進技術を導入した企業は カートンケースパッカー これらのソリューションは、投資回収期間が通常18〜24か月以内に達成されることが多く、これはクライアントの経験と一致しています。このプロジェクトの成功は、短期的な生産性と長期的な競争力の両方を向上させる上で、現代の包装自動化が持つ価値を強調しています。