Les antécédents des clients

Dans l'environnement manufacturier concurrentiel actuel, l'emballage est devenu bien plus qu'une simple activité en fin de chaîne. Pour de nombreuses entreprises, il affecte directement l'efficacité opérationnelle, la sécurité des produits et la compétitivité sur le marché. L'un de nos clients, un fabricant de taille moyenne possédant un large portefeuille de produits alimentaires et boissons, rencontrait des difficultés constantes pour répondre aux besoins dynamiques de ses clients. Les variétés de produits comprenaient différentes formes de bouteilles, des sachets et des cartons de tailles variées. Cette diversité exigeait une solution d'emballage capable de gérer des formats différents sans nécessiter d'arrêts prolongés pour les changements de format.

En tant que superviseur de production supervisant plusieurs lignes à haut rendement, je comprenais l'importance d'assurer des performances fluides et constantes. Le conditionnement manuel avait auparavant ralenti les lignes et augmenté les coûts de main-d'œuvre, tandis que les anciennes machines peinaient à s'adapter à la flexibilité requise par les exigences actuelles de production. L'entreprise avait besoin d'une solution capable de s'intégrer parfaitement aux flux de travail existants, de maintenir la vitesse de production et de permettre des changements fréquents de formats de conditionnement.

La décision d'introduire un machine à emballer en carton était basée sur des références sectorielles et des études indépendantes indiquant que le conditionnement automatisé en caisses peut améliorer l'efficacité des lignes de conditionnement de 20 à 30 % en moyenne. Un machine à emballer en carton fiable réduit non seulement la manipulation manuelle, mais garantit également l'uniformité et la stabilité des produits conditionnés, ce qui est essentiel dans les secteurs où la présentation et l'intégrité structurelle sont importantes.

Après une évaluation minutieuse, le Tianjin ENAK carton case packer a été sélectionné pour moderniser la ligne de production du client. L'objectif était d'augmenter le débit, d'améliorer la flexibilité de l'emballage et d'aligner les opérations sur les meilleures pratiques industrielles.

Caractéristiques du produit

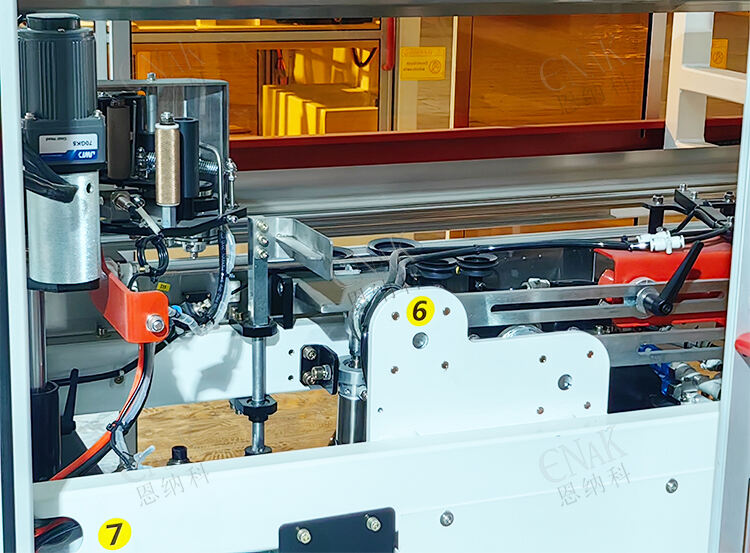

La machine à emballer en carton fourni par Tianjin ENAK répondait aux besoins du client grâce à plusieurs fonctionnalités distinctes. Premièrement, le système offre des modes d'emballage flexibles, capables d'organiser les produits pour un conditionnement vertical ou horizontal en caisses. Cette fonction est essentielle lorsqu'il s'agit d'articles fragiles comme les bouteilles en verre ou les poches qui nécessitent un positionnement soigneux afin d'éviter les dommages. Pour les articles plus robustes, le conditionnement horizontal optimise l'utilisation de l'espace et garantit une manutention logistique efficace.

Deuxièmement, la machine à emballer en carton intègre la formation, le chargement et la fermeture des cartons en une seule unité rationalisée. En éliminant le besoin de machines séparées, cela simplifie la gestion de la ligne et réduit au minimum l'encombrement des équipements. Cette intégration a considérablement réduit les interventions manuelles, contribuant ainsi à diminuer les taux d'erreur et les temps d'arrêt.

Une autre caractéristique essentielle est la compatibilité de la machine avec des cartons de différentes dimensions. Les fabricants font souvent face à des commandes variables nécessitant des formats de caisses petits, moyens et grands. Le machine à emballer en carton peut s'ajuster rapidement à ces variations, grâce à des mécanismes de changement simplifiés ne nécessitant qu'une formation minimale. Les opérateurs peuvent désormais passer d'une taille de carton à une autre en quelques minutes seulement, au lieu de plusieurs heures, assurant ainsi un flux continu et maximisant la productivité.

Enfin, l'équipement est hautement adaptable à différents secteurs industriels. Que ce soit dans l'alimentaire, les boissons ou la fabrication chimique, le machine à emballer en carton offre la stabilité et la fiabilité nécessaires pour manipuler des produits légers comme des produits lourds. La capacité à maintenir une qualité de scellage constante garantit en outre que les produits restent sécurisés pendant le stockage et le transport.

En combinant flexibilité, intégration et fiabilité, le machine à emballer en carton a offert une solution sur mesure parfaitement alignée sur les exigences opérationnelles du client.

Procédé de fabrication

L'intégration des machine à emballer en carton dans les lignes de production du client a suivi une approche structurée. La première étape consistait à analyser les flux de travail existants afin de déterminer où l'automatisation aurait le plus grand impact. Auparavant, le conditionnement manuel des caisses nécessitait jusqu'à six opérateurs par ligne, ce qui créait des incohérences en termes de vitesse et de précision. Le nouveau machine à emballer en carton a remplacé ces tâches manuelles par une précision automatisée.

Lors de la formation des cartons, le système redressait automatiquement les cartons plats pour leur donner une forme stable, réduisant ainsi le besoin d'assemblage manuel. Une fois formés, les cartons passaient directement à l'étape de chargement, où les produits étaient regroupés et emballés selon des configurations prédéfinies. Le machine à emballer en carton permettait une orientation verticale ou horizontale selon le type de produit. Par exemple, les boissons en bouteille étaient chargées verticalement pour éviter les risques de fuite, tandis que les poudres conditionnées étaient positionnées horizontalement afin de maximiser l'efficacité du stockage en hauteur.

L'adaptabilité du machine à emballer en carton est devenu évident lorsque les exigences de commande ont changé en cours de poste. Les opérateurs ont pu ajuster les dimensions des cartons et les orientations d'emballage via l'interface de contrôle intuitive, sans interruption significative. Cette capacité a permis de maintenir une production fluide malgré les demandes fluctuantes.

Après le chargement du produit, les cartons ont été scellés à l'aide de méthodes renforcées garantissant une résistance à la manipulation et une durabilité pendant le transport. Les cartons scellés étaient ensuite acheminés vers les postes de palettisation, prêts pour la distribution.

Du point de vue d'un superviseur de production, l'aspect le plus impressionnant était la stabilité du système. Sur plusieurs postes de travail, le machine à emballer en carton a maintenu une vitesse et une qualité constantes avec un nombre minimal d'arrêts imprévus. Les opérations de maintenance ont été simplifiées grâce au système d'autodiagnostic des pannes de la machine, qui alertait les opérateurs sur les petits problèmes avant qu'ils ne s'aggravent. Selon les rapports internes de la ligne, cette approche prédictive de la maintenance a réduit les temps d'arrêt d'environ 15 %.

L'intégration avec les lignes alimentaires et chimiques a également démontré la polyvalence de la machine à emballer en carton . Dans le secteur alimentaire, où l'hygiène est critique, la conception de la machine a minimisé l'accumulation de poussière et a permis un nettoyage facile. Dans le secteur chimique, la manipulation de produits plus lourds nécessitait un équilibre de charge précis, que le compacteur a géré efficacement.

Dans l'ensemble, la mise en œuvre de la machine à emballer en carton a transformé le processus de production, passant d'une manipulation manuelle laborieuse à une opération automatisée et rationalisée, permettant à l'entreprise de maintenir des performances constantes même face à des demandes variables.

Résultats et retours

Les résultats suite au déploiement de la machine à emballer en carton ont été à la fois mesurables et transformatifs. La capacité de production a augmenté significativement, le débit augmentant d'environ 25 %. Cette amélioration s'est traduite directement par une réduction de la dépendance à la main-d'œuvre manuelle, permettant à l'entreprise de réaffecter les travailleurs à des tâches à plus forte valeur ajoutée plutôt qu'aux travaux répétitifs d'emballage.

La flexibilité de la chaîne de production s'est également améliorée. La capacité à gérer des tailles et des orientations variées de cartons a permis à l'entreprise d'accepter davantage de commandes personnalisées de la part de ses clients, sans craindre de retards opérationnels. Cette souplesse a renforcé la position concurrentielle de l'entreprise sur le marché, notamment dans des secteurs comme l'alimentaire et les boissons, où la variété des produits est élevée.

Les retours des opérateurs étaient positifs. Ils ont apprécié l'interface conviviale ainsi que la réduction de la fatigue physique liée à l'emballage manuel. Les équipes de supervision ont également constaté moins d'erreurs dans l'emballage final, ce qui a diminué le taux de retravaillage et de retours.

Du point de vue des coûts, des économies ont été réalisées non seulement grâce à la réduction de la main-d'œuvre, mais aussi par une utilisation plus efficace des matériaux d'emballage. Le rendement constant du machine à emballer en carton réduit les pertes de matériaux, en garantissant que les cartons soient emballés solidement avec un minimum d'excès.

Des études indépendantes ont indiqué que les entreprises mettant en œuvre des solutions avancées machine à emballer en carton les solutions permettent souvent un retour sur investissement en 18 à 24 mois, un résultat conforme à l'expérience du client. La réussite de ce projet souligne la valeur de l'automatisation moderne de l'emballage pour améliorer à la fois la productivité à court terme et la compétitivité à long terme.