Asiakkaan tausta

Nykyajan kilpailukykyisessä valmistusympäristössä pakkaaminen on muodostunut enemmäksi kuin yksinkertaiseksi linjan päätevaiheeksi. Monille yrityksille se vaikuttaa suoraan toiminnalliseen tehokkuuteen, tuoteturvallisuuteen ja markkina-ajettavuuteen. Yhdellä asiakkaistamme, keskikokoisella elintarvike- ja juomavalmistajalla, oli jatkuvia haasteita täyttää asiakkaidensa dynaamisia tarpeita. Tuotevalikoimaan kuului eri muotoisia pulloja, pussipakkauksia sekä erikokoisia kartonkeja. Tämä monipuolisuus edellytti sellaista pakkausratkaisua, joka pystyi käsittelemään erilaisia formaatteja ilman pitkiä seisokkeja vaihdosten aikana.

Tuotantovastaavana, joka valvoo useita suurtehokkaita tuotantolinjoja, ymmärsin tärkeyden taata sujuva ja tasainen suorituskyky. Manuaalinen pakkauksen teko oli aiemmin hidastanut linjoja ja lisännyt työvoimakustannuksia, kun taas vanhempi koneisto kamppaili nykyisten tuotantovaatimusten edellyttämän joustavuuden kanssa. Yritykselle tarvittiin ratkaisu, joka voitiin integroida saumattomasti olemassa oleviin työnkulkuun, säilyttää tuotantonopeus ja mahdollistaa usein vaihtuvat pakkausmuodot.

Päätös ottaa käyttöön kinkkikasvipakkaaja perustui alakohtaisiin vertailuarvoihin ja kolmannen osapuolen tutkimuksiin, jotka osoittivat, että automatisoitu laatikkomuuntaminen voi parantaa pakkauslinjan tehokkuutta keskimäärin 20–30 %. Luotettava kinkkikasvipakkaaja ei ainoastaan vähennä manuaalista käsittelyä, vaan varmistaa myös pakattujen tuotteiden yhdenmukaisuuden ja vakautta, mikä on ratkaisevan tärkeää aloilla, joissa esitystapa ja rakenteellinen eheys ovat merkityksellisiä.

Huolellisen arvioinnin jälkeen Tianjin ENAK:n kartonkilaatikon pakkauskone valittiin modernisoimaan asiakkaan tuotantolinjan. Tavoitteena oli lisätä läpimenoa, parantaa pakkauksen joustavuutta ja saattaa toiminnot alan parhaiden käytäntöjen mukaisiksi.

Tuotteen ominaisuudet

The kinkkikasvipakkaaja tianjin ENAK:n tarjoama järjestelmä vastasi asiakkaan tarpeisiin useilla erityisominaisuuksilla. Ensinnäkin järjestelmä tarjoaa joustavia pakkaustilamuotoja, joilla tuotteet voidaan järjestää joko pysty- tai vaakasuuntaiseen laatikkopakkaukseen. Tämä ominaisuus on olennainen, kun käsitellään herkkiä tuotteita, kuten lasipulloja tai pussipakkauksia, jotka vaativat varovaisen asettelun vaurioiden välttämiseksi. Kestävemmille tuotteille vaakasuuntainen pakkaus maksimoi tilankäytön ja varmistaa tehokkaan logistiikkakäsittelyn.

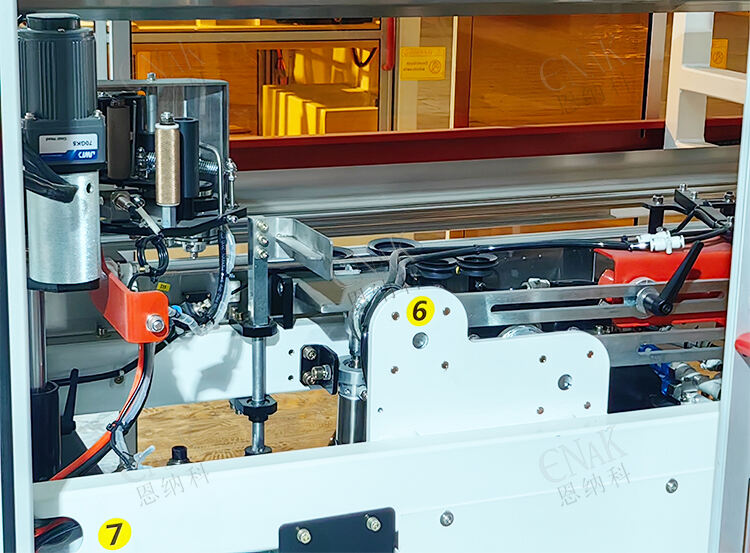

Toiseksi, kinkkikasvipakkaaja yhdistää kartonkimuodostuksen, latauksen ja sinetöinnin yhdeksi virtaviivaistetuksi kokonaisuudeksi. Eri koneiden tarpeen poistaminen yksinkertaistaa linjan hallintaa ja minimoitaa laitteiston tilavaatimuksen. Tämä yhdentäminen vähensi merkittävästi manuaalisia toimenpiteitä, mikä johti alhaisempiin virhetasoihin ja vähentyneeseen käyttökatkoihin.

Toinen keskeinen ominaisuus on laitteen yhteensopivuus erikokoisten pakkauksien kanssa. Valmistajat kohtaavat usein vaihtelevia tilauksia, jotka edellyttävät pieniä, keskikokoisia ja suuria laatikoita. kinkkikasvipakkaaja pystyy mukautumaan nopeasti näihin muutoksiin yksinkertaisilla vaihtomekanismeilla, joihin tarvitaan vähän koulutusta. Käyttäjät voivat nyt vaihtaa laatikkokokoa minuuteissa sen sijaan, että kuluisi tunteja, mikä varmistaa jatkuvan tuotantovirran ja maksimoi tuottavuuden.

Lopuksi laitteisto soveltuu erittäin hyvin eri teollisuuden aloille. Olipa kyseessä elintarvikkeiden, juomien tai kemikaalien valmistus, kinkkikasvipakkaaja tarjoaa tarvittavan vakauden ja luotettavuuden keveiden ja raskaiden tuotteiden käsittelyyn. Jatkuvan tiivistyksen laadun ylläpitäminen takaa lisäksi, että tuotteet säilyvät turvallisina varastoinnin ja kuljetuksen aikana.

Yhdistämällä joustavuuden, integraation ja luotettavuuden kinkkikasvipakkaaja tarjottiin räätälöity ratkaisu, joka sopi täydellisesti asiakkaan toiminnallisiin vaatimuksiin.

Valmistusprosessi

Järjestelmän integrointi kinkkikasvipakkaaja asiakkaan tuotantolinjoihin toteutettiin rakennetulla lähestymistavalla. Ensimmäinen vaihe sisälsi olemassa olevien työnkulkujen analysoinnin määrittääkseen, missä automaatio vaikuttaisi eniten. Aikaisemmin manuaalinen laatikkopakkaukseen tarvittiin jopa kuusi työntekijää per linja, mikä aiheutti epäjohdonmukaisuutta nopeudessa ja tarkkuudessa. Uusi kinkkikasvipakkaaja korvasi nämä manuaaliset tehtävät automatisoidulla tarkkuudella.

Kun laatikot muodostettiin, järjestelmä pystytti litteät laatikot stabiileiksi muodoiksi, vähentäen tarvetta manuaaliselle kokoonpanolle. Muodostettujen jälkeen laatikot siirtyivät suoraan latausvaiheeseen, jossa tuotteet ryhmiteltiin ja pakattiin esiasetettujen konfiguraatioiden mukaan. kinkkikasvipakkaaja salli pysty- tai vaakasuuntaisen asennon riippuen tuotetyypistä. Esimerkiksi pulloissa olevat juomat ladattiin pystyasentoon estämään vuotovaaraa, kun taas pakkauksissa olevat jauheet sijoitettiin vaakatasoon maksimoidakseen pinottavuustehokkuuden.

Järjestelmän sopeutuvuus kinkkikasvipakkaaja tuli ilmi, kun tilaustiedot muuttuivat vuoron aikana. Operaattorit pystyivät säätämään laatikoiden mittoja ja pakkauksen suuntia intuitiivisen ohjainkäyttöliittymän kautta merkittävän katkon välttämiseksi. Tämä ominaisuus taatti tuotannon jatkumisen sujuvasti vaihtelevien vaatimusten keskellä.

Tuotteen lataamisen jälkeen laatikot suljettiin vahvistetuin menetelmin, jotka takaavat väärinkäytön eston ja kuljetuksen kestävyyden. Suljetut laatikot siirtyivät sen jälkeen paletointiasemiin, valmiina jakeluun.

Tuotantovalvojan näkökulmasta vaikuttavin seikka oli järjestelmän vakaus. Useiden vuorojen ajan kinkkikasvipakkaaja säilytti tasaisen nopeuden ja laadun vähäisin odottamattomin pysähdysin. Koneen vian itse-diagnostiikkajärjestelmä yksinkertaisti huoltotoimenpiteitä varoittaen operaattoreita pienistä ongelmista ennen niiden pahenemista. Tämä ennakoiva huoltotapa vähensi käyttökattoa noin 15 %:lla sisäisten linjaraporttien mukaan.

Integrointi elintarvike- ja kemikaalilinjojen kanssa osoitti myös laitteen monipuolisuuden kinkkikasvipakkaaja . Elintarviketeollisuudessa, jossa hygienia on kriittistä, koneen rakenne vähensi pölyn kertymistä ja mahdollisti helpomman puhdistuksen. Kemikaaliteollisuudessa raskaampien tuotteiden käsittely vaati tarkan kuorman tasapainotuksen, jonka pakkauskone hoiti tehokkaasti.

Yhteenvetona voidaan sanoa, että kinkkikasvipakkaaja muutti tuotantoprosessin työläsrajoitteisesta manuaalikäsittelystä automatisoiduksi, virtaviivaistetuksi toiminnaksi, mikä mahdollisti yritykselle johdonmukaisen suorituskyvyn myös vaihtelevien kysyntätilanteiden aikana.

Tulokset ja palautteet

Tulokset, jotka saavutettiin kinkkikasvipakkaaja :n käyttöönoton jälkeen, olivat sekä mitattavissa että muuttavat. Tuotantokapasiteetti kasvoi merkittävästi, ja läpimeno nousi lähes 25 %. Tämä parannus liittyi suoraan vähentyneeseen tarpeeseen manuaalisesta työvoimasta, mikä mahdollisti työntekijöiden siirtämisen korkeamman arvon töihin toistuvan pakkauksen sijaan.

Linjan joustavuus parani myös. Erilaisten pakkauksien kokojen ja asentojen käsittelymahdollisuus mahdollisti yritykselle enemmän asiakasspesifisiä tilauksia ilman huolta toiminnallisten viivästysten aiheutumisesta. Tämä joustavuus sijoitti yrityksen kilpailukykyisemmälle tasolle markkinoilla, erityisesti elintarvike- ja juomateollisuudessa, jossa tuotevaihtelu on korkeaa.

Operaattoreiden palautteessa oli positiivista sävyä. He arvostivat helppokäyttöistä käyttöliittymää sekä vähentynyttä fyysistä rasitusta, joka liittyi manuaaliseen pakkaukseen. Valvontatiimit huomasivat myös vähemmän virheitä lopullisessa pakkauksessa, mikä alensi uudelleen tehtävien töiden ja palautusten määrää.

Kustannusnäkökulmasta säästöt saavutettiin paitsi työvoimakustannusten vähentymisen kautta, myös tehokkaammalla pakkauksien materiaalien käytöllä. Järjestelmän kinkkikasvipakkaaja vähensi materiaalihukkaa, varmistaen että pakkaukset tehtiin turvallisesti mahdollisimman vähillä ylimääräisillä materiaaleilla.

Asiantuntijatutkimukset ovat osoittaneet, että yritykset, jotka ottavat käyttöön edistyneitä kinkkikasvipakkaaja ratkaisut saavuttavat usein sijoituksen takaisinmaksun 18–24 kuukaudessa, mikä on linjassa asiakkaan kokemusten kanssa. Tämän projektin menestys korostaa nykyaikaisen pakkauksen automaation arvoa sekä lyhyen aikavälin tuottavuuden että pitkän aikavälin kilpailukyvyn parantamisessa.