Aktualne rozwiązania branżowe

W dzisiejszym dynamicznym sektorze przetwórstwa spożywczego kluczowe znaczenie ma efektywność linii produkcyjnych posiłków gotowych i żywności konserwowanej. Wiele firm stoi przed wyzwaniem uzyskania wysokiej wydajności produkcji przy jednoczesnym zapewnieniu stałej jakości produktu, wszystko to w warunkach kontroli kosztów pracy. Tradycyjne metody często w dużym stopniu polegają na ręcznym przetwarzaniu, gdy pracownicy przenoszą produkty pomiędzy różnymi etapami produkcji. Może to prowadzić do wąskich gardeł, błędów ludzkich oraz niestabilnej wydajności. Zgodnie z najnowszymi badaniami branżowymi, operacje intensywne pod względem pracy w przemyśle spożywczym mogą stanowić nawet 25% kosztów operacyjnych, co podkreśla pilną potrzebę bardziej zoptymalizowanych rozwiązań logistycznych.

Większość konwencjonalnych linii produkcyjnych wykorzystuje systemy segmentowe, w których pakowanie, napełnianie i etykietowanie są częściowo zautomatyzowane, ale nadal wymagają udziału operatorów ludzkich przy przeprowadzaniu produktów. Takie rozdrobnione podejście powoduje nieefektywność, ponieważ produkty mogą być opóźniane lub nieprawidłowo obsługiwane podczas przenoszenia między maszynami. Co więcej, rosnące zapotrzebowanie na różnorodne asortymenty produktów, takie jak gotowe posiłki i napoje w puszkach, wymaga elastycznych rozwiązań transportowych, które potrafią dostosować się do różnych typów produktów i rozmiarów opakowań.

Branża coraz częściej sięga po zintegrowane systemy przenośników, aby radzić sobie z tymi wyzwaniami. System przenośników zapewnia ciągły, zautomatyzowany przepływ produktów, zmniejszając zależność od ręcznej pracy i poprawiając spójność wydajności. Wiodący producenci badają obecnie wysokiej jakości systemy przenośników, które nie tylko łączą wiele etapów produkcji, ale również oferują regulowaną prędkość i modułową konstrukcję dostosowaną do różnych skal produkcji. Dzięki wdrażaniu zaawansowanych systemów przenośników firmy mogą zwiększyć produktywność, zmniejszyć błędy ludzkie oraz utrzymać wyższy poziom higieny, co jest kluczowe w produkcji posiłków gotowych i konserw.

Cechy produktu i najnowsze rozwiązania

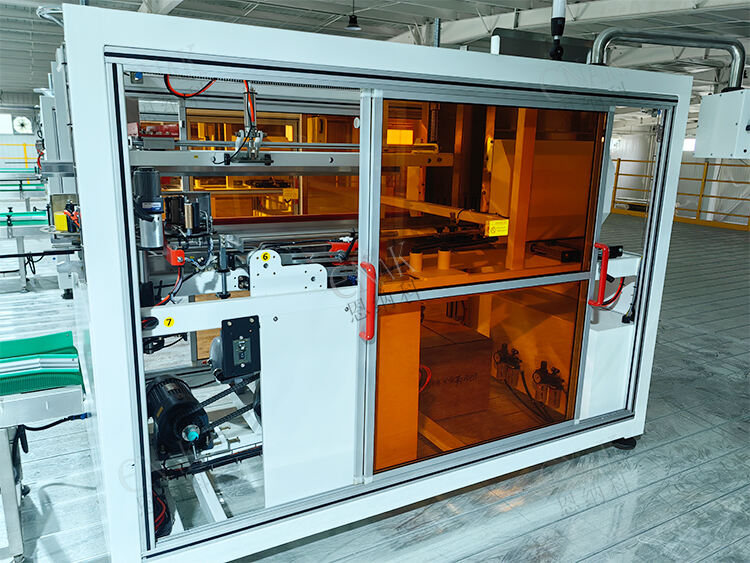

Nowoczesne systemy przenośników do linii produkcji posiłków gotowych i konserw są projektowane w celu maksymalizacji efektywności operacyjnej przy jednoczesnym zachowaniu integralności produktu. Wysokiej jakości system przenośnikowy cechuje się zaawansowaną automatyzacją, która znacząco zmniejsza konieczność ręcznego manipulowania produktami. Produkty są przetransportowane bezproblemowo z miejsc napełniania do pakowania, etykietowania oraz końcowych stref kontroli, tworząc ciągły przepływ produkcji, który eliminuje wąskie gardła. Automatyzacja zapewnia spójny ruch produktów, minimalizując ryzyko wylewania, deformacji lub zanieczyszczenia – typowe problemy występujące w środowiskach produkcyjnych żywności.

Jedną z kluczowych zalet profesjonalnego systemu przenośników jest możliwość łączenia wielu maszyn w różnych etapach produkcji. Niezależnie od tego, czy chodzi o zamknijarkę puszek, maszynę do napełniania, czy pakarkę do kartonów, system przenośników stanowi rdzeń linii produkcyjnej. Synchronizuje przepływ produktów, umożliwiając maszynom pracę z optymalnymi prędkościami bez przestojów spowodowanych nieprawidłowym ustawieniem lub koniecznością ręcznego interweniowania. Dodatkowo, nowoczesne systemy przenośników są wyposażone w sterowanie zmienną prędkością, pozwalając operatorom dostosować szybkość przepływu zgodnie z aktualnymi wymaganiami produkcyjnymi. Ta elastyczność jest szczególnie cenna dla zakładów produkcyjnych, które wytwarzają zarówno specjalności w małych partiach, jak i konserwy w dużych ilościach.

Najnowsze rozwiązania w zakresie przenośników podkreślają również modularność i elastyczność. Komponenty można przebudować, aby dostosować je do różnych rozmiarów produktów i formatów opakowań, zapewniając efektywność linii produkcyjnych nawet podczas przełączania między tackami z posiłkami, puszkami lub innymi rodzajami pojemników. Wiele systemów wykorzystuje czujniki oraz inteligentne monitorowanie w celu wykrywania nieprawidłowo ustawionych produktów lub potencjalnych zatorów, automatycznie dostosowując działanie, by zapobiec przestojom. Ta zdolność predykcyjna zwiększa niezawodność, zmniejszając częstotliwość nieplanowanych napraw i przestojów.

Dodatkowo, higieniczny projekt jest kluczową cechą systemów przenośników w przemyśle spożywczym. Gładkie powierzchnie, konstrukcja ze stali nierdzewnej oraz łatwe w czyszczeniu taśmy zapewniają zgodność z przepisami dotyczącymi bezpieczeństwa żywności, minimalizując jednocześnie ryzyko wzrostu bakterii. Dla producentów specjalizujących się w gotowych posiłkach i produktach konserwowanych te cechy są krytyczne dla utrzymania jakości produktu w całym procesie produkcyjnym.

Zalety rozwiązania

Wdrożenie wysokiej jakości systemu przenośników przynosi znaczące korzyści dla linii produkcji posiłków gotowych i konserw. Po pierwsze, efektywność operacyjna wzrasta w znaczący sposób. Automatyzacja przemieszczania produktów między poszczególnymi etapami produkcji redukuje potrzebę pracy ręcznej, umożliwiając pracownikom skupienie się na kontrolowaniu jakości oraz innych kluczowych zadaniach. Badania wykazały, że zautomatyzowane systemy przenośników mogą zwiększyć wydajność o 30–50% w porównaniu do operacji półautomatycznych lub wykonywanych ręcznie, co przekłada się na znaczne oszczędności kosztów.

Kolejną istotną zaletą jest możliwość integracji systemów przenośników. System przenośnikowy może łączyć wiele maszyn w obrębie linii produkcyjnej, zapewniając harmonijne działanie wszystkich operacji — od napełniania i zamykania po pakowanie i etykietowanie. Eliminuje to opóźnienia spowodowane ręcznym przemieszczaniem produktów i poprawia ogólną efektywność procesu. Dodatkowo, regulacja prędkości umożliwia operatorom dokładne dostrojenie systemu przenośnikowego do aktualnych wymagań produkcyjnych, niezależnie od tego, czy chodzi o wysokoprędkostne napoje w puszkach, czy delikatne gotowe dania na taczkach.

Elastyczność to również kluczowa zaleta. Wysokiej jakości systemy transportowe obsługują różne rozmiary produktów i formaty opakowań bez konieczności gruntownej rekonfiguracji. Jest to szczególnie ważne w zakładach produkcyjnych wytwarzających szeroką gamę produktów, gdzie częste jest przełączanie się między taczkami z posiłkami a towarami konserwowymi. Modułowy projekt pozwala producentom na rozbudowę lub dostosowanie linii produkcyjnych bez znaczącego przestojów czy dodatkowych kosztów sprzętu. Ta elastyczność zapewnia długoterminową skalowalność oraz efektywną reakcję na wahania popytu rynkowego.

Kolejnymi korzyściami są niezawodność i konserwacja predykcyjna. Zaawansowane systemy transportowe są wyposażone w czujniki oraz automatyczne monitorowanie, które wykrywają niewyważenia, zacięcia lub potencjalne awarie sprzętu. Dzięki proaktywnemu rozwiązywaniu problemów system minimalizuje przestoje i zapewnia ciągłość pracy. Dla producentów żywności utrzymanie niezawodnej linii produkcyjnej jest kluczowe dla spełniania oczekiwań klientów i utrzymywania renomy marki.

Wreszcie, higieniczny projekt przyczynia się do jakości produktu i zgodności z przepisami. Systemy przenośnikowe wykonane ze stali nierdzewnej z łatwo demontowanymi elementami ułatwiają czyszczenie i zapobiegają zanieczyszczeniu. Ta cecha gwarantuje, że gotowe posiłki i produkty konserwowe zachowują wysokie standardy bezpieczeństwa, zmniejszając ryzyko wycofywania produktów i chroniąc zaufanie konsumentów.

Przypadek sukcesu i poprawa efektywności

Wiodąca firma produkująca żywność wdrożyła niedawno całkowicie zintegrowany system przenośników na liniach produkcji posiłków gotowych i konserw. Przed modernizacją zakład był silnie zależny od ręcznego transportu, co prowadziło do niestabilnej wydajności, wyższych kosztów pracy oraz okazjonalnych uszkodzeń produktów. Po wdrożeniu nowoczesnego systemu przenośnikowego, linia produkcyjna osiągnęła płynny przebieg pomiędzy stacjami napełniania, uszczelniania i pakowania. Zmienna prędkość i modułowy design umożliwiły elastyczne przetwarzanie zarówno dużych partii produktów konserwowych, jak i mniejszych porcji posiłków.

Wyniki były znaczące: efektywność produkcji wzrosła o 40%, koszty pracy zmniejszyły się o 25%, a uszkodzenia produktów zostały niemal wyeliminowane. Operatorzy mogli skupić się na monitorowaniu jakości zamiast na ręcznym przemieszczaniu, zapewniając spójność zarówno w przypadku posiłków gotowych, jak i konserw. Dodatkowo, higieniczny projekt ułatwił procedury czyszczenia, umożliwiając szybsze przejścia między partiami i spełnienie rygorystycznych przepisów bezpieczeństwa żywności.

Dzięki wykorzystaniu wysokiej jakości systemu przenośników firma wzmocniła swoją pozycję konkurencyjną na rynku. Modułowe, regulowane i zautomatyzowane funkcje pozwoliły na skalowanie działalności bez konieczności dużych inwestycji kapitałowych, poprawiając stabilność produkcji oraz reakcję na popyt konsumentów. Ten przypadek pokazuje, jak wdrożenie niezawodnego systemu przenośników może przekształcić efektywność logistyki, podnieść jakość produktów i wspierać zrównoważony rozwój w produkcji posiłków gotowych i konserw.