Soluciones Actuales para la Industria

En el actual sector de fabricación de alimentos, altamente dinámico, la eficiencia en las líneas de producción de comidas preparadas y alimentos enlatados es fundamental. Muchas empresas enfrentan el reto de equilibrar una alta producción con una calidad de producto constante, todo mientras gestionan los costos laborales. Los métodos tradicionales suelen depender en gran medida del manejo manual, con trabajadores transfiriendo productos entre diferentes etapas del proceso productivo. Esto puede provocar cuellos de botella, errores humanos y resultados inconsistentes. Según estudios recientes del sector, las operaciones intensivas en mano de obra en la fabricación de alimentos pueden representar hasta el 25 % de los costos operativos, lo que subraya la necesidad urgente de soluciones logísticas más eficientes.

La mayoría de las líneas de producción convencionales emplean sistemas segmentados, en los que el envasado, llenado y etiquetado están parcialmente automatizados, pero aún dependen de operarios humanos para la transferencia de productos. Este enfoque fragmentado introduce ineficiencias, ya que los productos pueden retrasarse o manipularse incorrectamente durante las transiciones entre máquinas. Además, la creciente demanda de líneas de productos diversos, como comidas listas para consumir y bebidas enlatadas, requiere soluciones de manejo flexibles que puedan adaptarse a diferentes tipos de productos y tamaños de envases.

La industria está recurriendo cada vez más a sistemas de transporte integrados para abordar estos desafíos. Un sistema transportador proporciona un flujo continuo y automatizado de productos, reduciendo la dependencia de la mano de obra manual y mejorando la consistencia del rendimiento. Los principales fabricantes están explorando actualmente sistemas transportadores de alta calidad que no solo conectan múltiples etapas de producción, sino que también ofrecen velocidad ajustable y diseños modulares para adaptarse a diferentes escalas de producción. Al implementar sistemas transportadores avanzados, las empresas pueden aumentar la productividad, reducir errores humanos y mantener un mayor nivel de higiene, crucial en la producción de comidas preparadas y alimentos enlatados.

Características del producto y soluciones más recientes

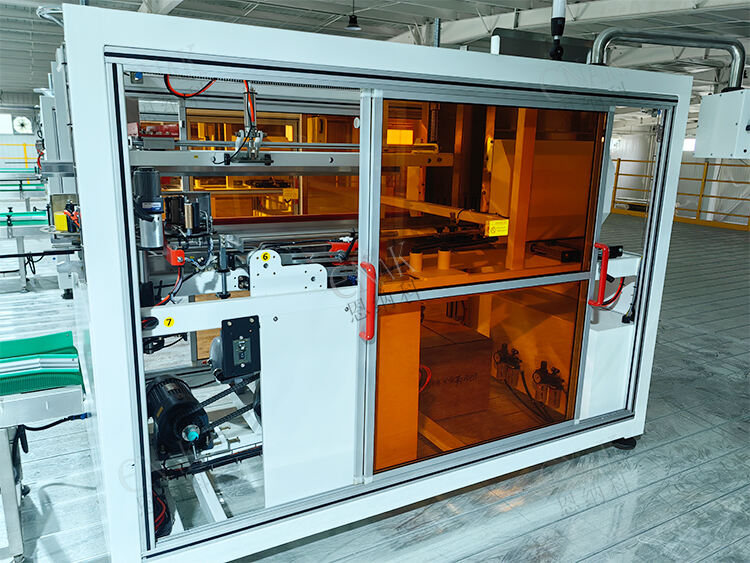

Los sistemas modernos de transporte para líneas de producción de comidas preparadas y alimentos enlatados están diseñados para maximizar la eficiencia operativa manteniendo la integridad del producto. Un sistema de transporte de alta calidad cuenta con automatización avanzada, que reduce significativamente la manipulación manual. Los productos se transportan sin interrupciones desde las estaciones de llenado hasta el empaque, etiquetado y áreas de inspección final, creando un flujo de producción continuo que elimina cuellos de botella. La automatización garantiza un movimiento constante del producto, minimizando el riesgo de derrames, deformaciones o contaminación, problemas comunes en entornos de producción alimentaria.

Una de las principales ventajas de un sistema transportador premium es su capacidad para conectar múltiples máquinas en diferentes etapas de producción. Ya sea una selladora de latas, una máquina llenadora o una empaquetadora de cartones, el sistema transportador actúa como la columna vertebral de la línea de producción. Sincroniza el flujo de productos, permitiendo que las máquinas funcionen a velocidades óptimas sin tiempos de inactividad causados por desalineaciones o intervención manual. Además, los sistemas transportadores modernos están equipados con controles de velocidad variable, lo que permite a los operarios ajustar la tasa de flujo según las demandas de producción. Esta adaptabilidad es particularmente valiosa para instalaciones que producen tanto comidas especiales en lotes pequeños como productos enlatados de alto volumen.

Las últimas soluciones de transportadores también enfatizan la modularidad y flexibilidad. Los componentes pueden reconfigurarse para adaptarse a diferentes tamaños de productos y formatos de embalaje, asegurando que las líneas de producción permanezcan eficientes incluso al cambiar entre bandejas de comida, latas u otros tipos de recipientes. Muchos sistemas incorporan sensores y monitoreo inteligente para detectar productos desalineados o posibles atascos, ajustando automáticamente las operaciones para prevenir interrupciones. Esta capacidad predictiva mejora la fiabilidad, reduciendo la frecuencia de mantenimientos no programados y tiempos de inactividad.

Además, el diseño higiénico es una característica fundamental de los sistemas transportadores en la industria alimentaria. Superficies lisas, construcción en acero inoxidable y bandas fáciles de limpiar garantizan el cumplimiento con las normativas de seguridad alimentaria, minimizando al mismo tiempo los riesgos de crecimiento bacteriano. Para los fabricantes centrados en comidas preparadas y alimentos enlatados, estas características son fundamentales para mantener la calidad del producto durante todo el proceso de producción.

Ventajas de la solución

La implementación de un sistema de transporte de alta calidad aporta beneficios sustanciales a las líneas de producción de comidas preparadas y alimentos enlatados. En primer lugar, la eficiencia operativa aumenta considerablemente. Al automatizar el movimiento de productos entre las distintas etapas de producción, los sistemas transportadores reducen la mano de obra manual, permitiendo que el personal se centre en el control de calidad y otras tareas críticas. Estudios han demostrado que los sistemas transportadores automatizados pueden mejorar la productividad entre un 30% y un 50% en comparación con operaciones semiautomatizadas o manuales, lo que se traduce en importantes ahorros de costos.

La capacidad de integración de los sistemas de transporte es otra ventaja significativa. Un sistema transportador puede conectar múltiples máquinas dentro de una línea de producción, asegurando que todas las operaciones—desde el llenado y sellado hasta el empaque y etiquetado—funcionen en armonía. Esto elimina retrasos causados por transferencias manuales y mejora el flujo de trabajo general. Además, el control variable de velocidad permite a los operadores ajustar finamente el sistema transportador para adaptarlo a los requisitos de producción, ya sea manejando bebidas enlatadas de alta velocidad o bandejas delicadas de comidas precocinadas.

La flexibilidad también es una ventaja fundamental. Los sistemas de transporte de alta calidad soportan diferentes tamaños de productos y formatos de empaque sin necesidad de reconfiguraciones extensas. Esto es especialmente importante en instalaciones que producen una amplia variedad de productos, donde es común cambiar entre bandejas de comida y productos enlatados. El diseño modular permite a los fabricantes expandir o ajustar las líneas de producción sin tiempos muertos significativos ni costos adicionales de equipos. Esta adaptabilidad garantiza escalabilidad a largo plazo y una respuesta eficiente ante las fluctuaciones de la demanda del mercado.

La fiabilidad y el mantenimiento predictivo son beneficios adicionales. Los sistemas de transporte avanzados incluyen sensores y monitoreo automatizado que detectan desalineaciones, atascos o posibles fallos del equipo. Al abordar los problemas de forma proactiva, el sistema minimiza el tiempo de inactividad y mantiene un funcionamiento continuo. Para los fabricantes de alimentos, mantener una línea de producción fiable es esencial para cumplir con las demandas de los clientes y preservar la reputación de la marca.

Finalmente, el diseño higiénico contribuye a la calidad del producto y al cumplimiento normativo. Los sistemas transportadores construidos en acero inoxidable con componentes fácilmente desmontables facilitan la limpieza y previenen la contaminación. Esta característica garantiza que las comidas precocinadas y los alimentos enlatados mantengan altos estándares de seguridad, reduciendo el riesgo de retiros del mercado y protegiendo la confianza del consumidor.

Caso de éxito y mejora de eficiencia

Una empresa líder en producción de alimentos implementó recientemente un sistema transportador completamente integrado en sus líneas de comidas precocinadas y alimentos enlatados. Antes de la actualización, la instalación dependía en gran medida del manejo manual, lo que provocaba una productividad inconsistente, mayores costos laborales y daños ocasionales en los productos. Tras la implementación de un sistema transportador moderno, la línea de producción experimentó una transición fluida entre las estaciones de llenado, sellado y empaquetado. La velocidad variable y el diseño modular permitieron un manejo flexible tanto de productos enlatados de alto volumen como de bandejas más pequeñas para comidas.

Los resultados fueron significativos: la eficiencia de producción aumentó en un 40 %, los costos laborales disminuyeron en un 25 % y los daños a los productos casi se eliminaron. Los operarios pudieron centrarse en el control de calidad en lugar de realizar transferencias manuales, garantizando consistencia tanto en comidas preparadas como en productos enlatados. Además, el diseño higiénico simplificó los procedimientos de limpieza, permitiendo cambios más rápidos y cumpliendo con las estrictas normativas de seguridad alimentaria.

Al aprovechar un sistema transportador de alta calidad, la empresa fortaleció su ventaja competitiva en el mercado. Las características modulares, ajustables y automatizadas les permitieron escalar sus operaciones sin necesidad de inversiones de capital importantes, mejorando tanto la estabilidad de la producción como la capacidad de respuesta ante la demanda del consumidor. Este caso ilustra cómo la implementación de un sistema transportador confiable puede transformar la eficiencia logística, mejorar la calidad del producto y apoyar un crecimiento sostenible en la fabricación de comidas preparadas y alimentos enlatados.