الحلول الحالية للصناعة

في قطاع تصنيع الأغذية سريع الخطى اليوم، تُعد الكفاءة في خطوط إنتاج الوجبات الجاهزة والأطعمة المعلبة أمرًا بالغ الأهمية. يواجه العديد من الشركات تحدي التوفيق بين الإنتاج المرتفع وجودة المنتجات المستمرة، وفي الوقت نفسه إدارة تكاليف العمالة. غالبًا ما تعتمد الطرق التقليدية اعتمادًا كبيرًا على المناورة اليدوية، حيث يقوم العمال بنقل المنتجات بين مراحل مختلفة من الإنتاج. ويمكن أن يؤدي ذلك إلى اختناقات، وأخطاء بشرية، وإنتاج غير متسق. وفقًا لأحدث الدراسات الصناعية، يمكن أن تمثل العمليات التي تتطلب عمالة كثيفة في تصنيع الأغذية ما يصل إلى 25٪ من تكاليف التشغيل، مما يبرز الحاجة الملحة لحلول لوجستية أكثر سلاسة.

تستخدم معظم خطوط الإنتاج التقليدية أنظمة مجزأة، حيث تكون عمليات التعبئة والملء والوسم مؤتمتة جزئيًا ولكنها ما تزال تعتمد على عمال بشر لنقل المنتجات. يؤدي هذا النهج المجزأ إلى عدم كفاءة، إذ يمكن تأخير المنتجات أو سوء التعامل معها أثناء الانتقال بين الآلات. علاوةً على ذلك، فإن الطلب المتزايد على خطوط منتجات متنوعة، مثل وجبات الأكل الجاهز والمشروبات المعلبة، يتطلب حلول مناورة مرنة يمكنها التكيف مع أنواع مختلفة من المنتجات وأحجام التغليف.

تتجه الصناعة بشكل متزايد نحو أنظمة النقل المتكاملة لمواجهة هذه التحديات. توفر أنظمة النقل تدفقًا مستمرًا وآليًا للمنتجات، مما يقلل الاعتماد على العمالة اليدوية ويحسن اتساق الإنتاج. ويبحث المصنعون الرائدون الآن في استكشاف أنظمة نقل عالية الجودة لا تربط فقط مراحل إنتاج متعددة، بل توفر أيضًا سرعة قابلة للتعديل وتصاميم وحداتية لتلبية مقاييس إنتاج متفاوتة. ومن خلال تنفيذ أنظمة نقل متقدمة، يمكن للشركات تعزيز الإنتاجية وتقليل الأخطاء البشرية والحفاظ على مستوى أعلى من النظافة، وهو أمر بالغ الأهمية في إنتاج الوجبات الجاهزة والطعام المعلب.

مميزات المنتج وأحدث الحلول

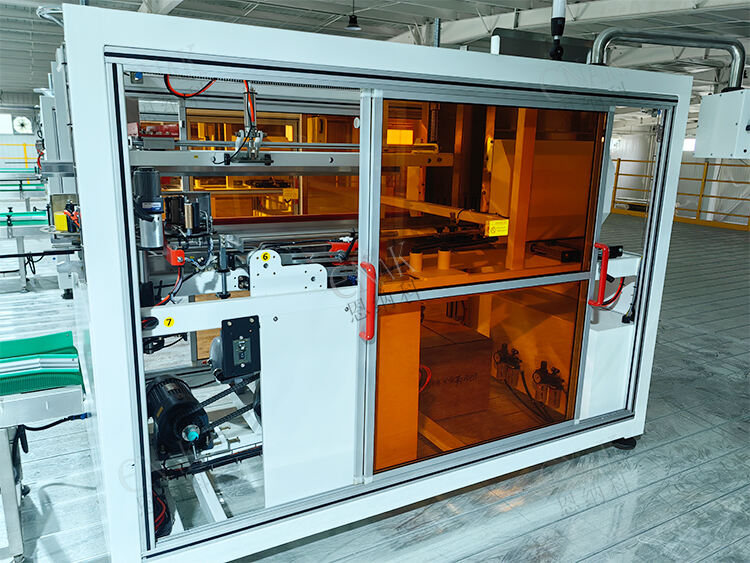

تم تصميم أنظمة النقل الحديثة لخطوط إنتاج الوجبات الجاهزة والطعام المعلب بهدف تعظيم الكفاءة التشغيلية مع الحفاظ على سلامة المنتج. وتتميز نظام النقل عالي الجودة بأتمتة متقدمة، تقلل بشكل كبير من التعامل اليدوي. ويتم نقل المنتجات بسلاسة من محطات التعبئة إلى التغليف، والوسم، ومناطق الفحص النهائي، مما يُنشئ تدفق إنتاج مستمر يزيل الاختناقات. وتكفل الأتمتة حركة منتجات متسقة، مما يقلل من خطر الانسكاب أو التشوه أو التلوث – وهي مشكلات شائعة في بيئات إنتاج الأغذية.

تُعد القدرة على ربط آلات متعددة عبر مراحل إنتاج مختلفة واحدة من المزايا الرئيسية لنظام الناقل عالي الجودة. فسواء كانت آلة ختم العلب، أو ماكينة التعبئة، أو جهاز تغليف الكراتين، فإن نظام الناقل يعمل كعمود فقري لخط الإنتاج. ويُنسق هذا النظام تدفق المنتجات، مما يمكّن الآلات من العمل بسرعات مثلى دون حدوث توقفات ناتجة عن سوء المحاذاة أو التدخل اليدوي. بالإضافة إلى ذلك، تأتي أنظمة النقل الحديثة مجهزةً بالتحكم المتغير في السرعة، ما يسمح للمشغلين بتعديل معدل التدفق وفقًا لمتطلبات الإنتاج. وتُعد هذه القابلية للتكيف قيمةً خاصةً في المرافق التي تنتج وجبات خاصة بإنتاج صغير الحجم وكذلك سلع معلبة بإنتاج كبير.

تركز أحدث حلول الناقلات أيضًا على الوحداتية والمرونة. يمكن إعادة تهيئة المكونات لاستيعاب أحجام مختلفة من المنتجات وتنسيقات التعبئة، مما يضمن بقاء خطوط الإنتاج فعالة حتى عند التبديل بين صواني الوجبات أو العلب أو أنواع الحاويات الأخرى. ويدمج العديد من الأنظمة مستشعرات ومراقبة ذكية لاكتشاف المنتجات غير المحاذة أو احتمالات الانسداد، مع تعديل العمليات تلقائيًا لمنع الانقطاعات. وتُحسّن هذه القدرة التنبؤية من موثوقية النظام، مما يقلل من تكرار الصيانة غير المقررة وفترات التوقف.

بالإضافة إلى ذلك، فإن التصميم الصحي هو سمة أساسية في أنظمة الناقلات المستخدمة في صناعة الأغذية. وتضمن الأسطح الناعمة وبنيان الفولاذ المقاوم للصدأ والأحزمة سهلة التنظيف الامتثال لأنظمة سلامة الأغذية، مع تقليل مخاطر نمو البكتيريا. وللشركات المصنعة التي تركز على الوجبات الجاهزة والمنتجات المعلبة، فإن هذه السمات ضرورية للحفاظ على جودة المنتج طوال عملية الإنتاج.

مزايا الحل

يُعد تطبيق نظام ناقل عالي الجودة ذا فوائد كبيرة في خطوط إنتاج الوجبات المسبقة التحضير والغذاء المعلب. أولاً وقبل كل شيء، تزداد الكفاءة التشغيلية بشكل كبير. من خلال أتمتة حركة المنتجات بين مراحل الإنتاج، تقلل أنظمة النقل من الحاجة إلى العمالة اليدوية، مما يتيح للموظفين التركيز على ضبط الجودة والمهمات الحرجة الأخرى. وقد أظهرت الدراسات أن الأنظمة الناقلة الآلية يمكن أن تحسن معدلات الإنتاج بنسبة تتراوح بين 30٪ و50٪ بالمقارنة مع العمليات شبه الآلية أو اليدوية، ما ينعكس بتوفيرات كبيرة في التكاليف.

تُعد قدرة أنظمة النقل على التكامل ميزة مهمة أخرى. يمكن لنظام النقل أن يربط عدة آلات ضمن خط إنتاج، مما يضمن أن تعمل جميع العمليات - من التعبئة والختم إلى التغليف والوسم - بشكل متناسق. ويؤدي هذا إلى القضاء على التأخيرات الناتجة عن عمليات النقل اليدوية وتحسين سير العمل بشكل عام. علاوةً على ذلك، تتيح إمكانية التحكم المتغير في السرعة للمشغلين ضبط نظام النقل بدقة بما يتناسب مع متطلبات الإنتاج، سواء كان التعامل مع مشروبات معبأة ذات سرعة إنتاج عالية أو صواني وجبات جاهزة هشة.

المرونة هي أيضًا ميزة حاسمة. تدعم أنظمة النقل عالية الجودة أحجامًا مختلفة من المنتجات وتنسيقات التعبئة دون الحاجة إلى إعادة تهيئة كبيرة. ويشكل ذلك أهمية خاصة في المنشآت التي تنتج مجموعة متنوعة من المنتجات، حيث يكون الانتقال بين عبوات الوجبات والسلع المعلبة أمرًا شائعًا. ويتيح التصميم الوحدوي للمصنّعين توسيع خطوط الإنتاج أو تعديلها دون التعرض لفترات توقف طويلة أو تكاليف إضافية على المعدات. وتضمن هذه القابلية للتكيف قابلية التوسع على المدى الطويل والاستجابة الفعالة لتقلبات الطلب في السوق.

ومن الفوائد الإضافية الموثوقية والصيانة التنبؤية. تأتي أنظمة النقل المتقدمة مزودة بمستشعرات ومراقبة آلية لاكتشاف أية انحرافات أو انسدادات أو أعطال محتملة في المعدات. ومن خلال معالجة المشكلات بشكل استباقي، تقلل هذه الأنظمة من فترات التوقف وتحافظ على التشغيل المستمر. وللشركات المصنعة للأغذية، فإن الحفاظ على خط إنتاج موثوق به أمر بالغ الأهمية لمواكبة متطلبات العملاء والحفاظ على سمعة العلامة التجارية.

وأخيرًا، يُسهم التصميم الصحي في جودة المنتج والامتثال للوائح. إن أنظمة النقل المصنوعة من الفولاذ المقاوم للصدأ ومكوناتها القابلة للفك بسهولة تسهل عملية التنظيف وتمنع التلوث. ويضمن هذا العنصر الحفاظ على مستويات عالية من السلامة للوجبات الجاهزة والمنتجات المعلبة، مما يقلل من خطر الاسترجاع وحماية ثقة المستهلك.

حالة نجاح وتحسين الكفاءة

قامت إحدى شركات إنتاج الأغذية الرائدة مؤخرًا بتطبيق نظام ناقل متكامل بالكامل عبر خطوط الوجبات الجاهزة والمنتجات المعلبة. قبل الترقية، اعتمدت المنشأة بشكل كبير على المناورة اليدوية، ما أدى إلى تدفق غير متسق وارتفاع تكاليف العمالة وأضرار متقطعة بالمنتج. وبعد نشر نظام النقل الحديث، شهد خط الإنتاج انتقالًا سلسًا بين محطات التعبئة والإغلاق والتغليف. وقد سمح التصميم ذو السرعة المتغيرة والطابعية المعيارية بالتعامل المرن مع المنتجات المعلبة ذات الحجم الكبير والأطباق الصغيرة للوجبات على حد سواء.

كانت النتائج كبيرة: حيث ارتفعت كفاءة الإنتاج بنسبة 40٪، وانخفضت تكاليف العمالة بنسبة 25٪، وكادت تتلاشى أضرار المنتجات بالكامل. وقد تمكّن المشغلون من التركيز على مراقبة الجودة بدلاً من عمليات النقل اليدوية، مما يضمن الاتساق في وجبات الطعام الجاهزة والسلع المعلبة على حد سواء. علاوةً على ذلك، سهّل التصميم الهجيني إجراءات التنظيف، مما مكّن من التحولات الأسرع والامتثال للوائح الصارمة الخاصة بسلامة الأغذية.

من خلال الاستفادة من نظام ناقل عالي الجودة، عززت الشركة مكانتها التنافسية في السوق. وقد مكّنتها الميزات الوحداتية القابلة للتعديل والمتعددة من توسيع عملياتها دون الحاجة إلى استثمارات رأسمالية كبيرة، مما يحسّن استقرار الإنتاج واستجابته لمتطلبات المستهلكين. ويُظهر هذا المثال كيف يمكن أن يؤدي تنفيذ نظام ناقل موثوق به إلى تحويل كفاءة اللوجستيات، وتحسين جودة المنتج، ودعم النمو المستدام في تصنيع الوجبات الجاهزة والمنتجات المعلبة.