産業別現行ソリューション

今日の急速に進化する食品製造業界では、既製品や缶詰食品の生産ラインにおける効率が極めて重要です。多くの企業は、高い生産能力と一貫した製品品質の両立を図りながら、人件費の管理も行わなければならず、そのバランスを取るのが難しい状況に直面しています。従来の方法では、生産工程の各段階で製品を手作業で搬送するケースが多く、これによりボトルネックや人的ミス、出力のばらつきが生じる可能性があります。最近の業界調査によると、食品製造における労働集約型の作業は運営コストの最大25%を占めることがあるため、より合理化された物流ソリューションの必要性が強く求められています。

従来の生産ラインのほとんどはセグメント化されたシステムを採用しており、包装、充填、ラベリングは部分的に自動化されていますが、製品の搬送には依然として人間のオペレーターに依存しています。この断片的なアプローチは、機械間の移行時に製品が遅延したり取り扱いが不適切になったりするため、非効率性を引き起こします。さらに、レトルト食品や缶飲料など多様な製品ラインに対する需要の高まりは、異なる製品タイプや包装サイズに適応可能な柔軟なハンドリングソリューションを必要としています。

業界では、これらの課題に対応するため、統合型コンベアシステムへの移行が進んでいます。コンベアシステムは製品を連続的かつ自動的に搬送するため、手作業に頼る度合いを減らしつつ、生産効率の一貫性を向上させます。主要メーカー各社は現在、複数の生産工程をつなぐだけでなく、速度調整機能やモジュラー設計により生産規模の変化にも対応可能な高品質なコンベアシステムの導入を検討しています。高度なコンベアシステムを導入することで、企業は生産性の向上、人的ミスの削減、そして出来合い食品や缶詰食品の製造にとって不可欠な高い衛生レベルの維持を実現できます。

製品の特長および最新ソリューション

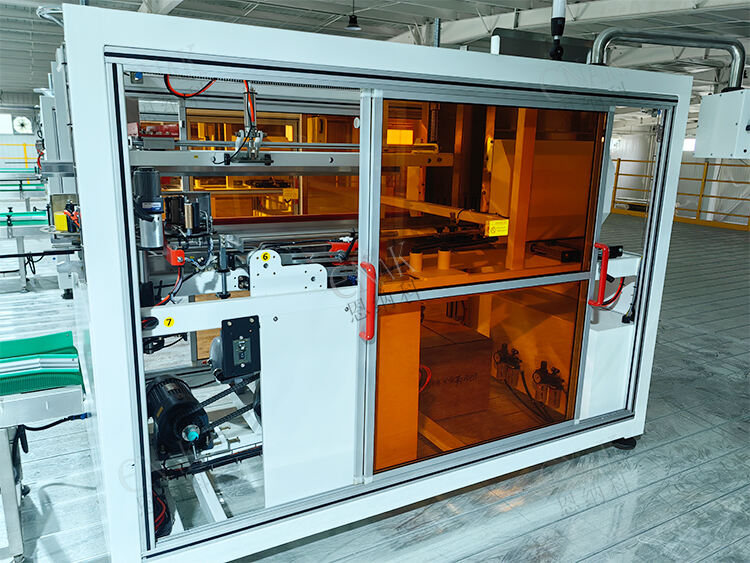

既製品の食事や缶詰食品の生産ライン向けの現代的なコンベアシステムは、製品の品質を維持しつつ運用効率を最大化するように設計されています。高品質なコンベアシステムには高度な自動化機能が備わっており、手作業による取り扱いを大幅に削減します。製品は充填ステーションから包装、ラベリング、最終検査エリアまで円滑に搬送され、ボトルネックを解消する連続した生産フローが実現します。自動化により製品の移動が均一に保たれ、食品生産環境でよく見られるこぼれ、変形、汚染などのリスクを最小限に抑えることができます。

高級コンベアシステムの主な利点の一つは、複数の生産工程にまたがるさまざまな機械を接続できる能力にあります。缶体シーマー、充填機、カートンパッカーのいずれであっても、コンベアシステムは生産ラインの基幹を担います。製品の流れを同期させることで、機器が最適な速度で稼働でき、位置ずれや手動操作によるダウンタイムが発生しません。さらに、現代のコンベアシステムには可変速度制御機能が備わっており、オペレーターは生産需要に応じて搬送速度を調整できます。この柔軟性は、小ロットのスペシャリティフードと大量生産される缶詰の両方を製造する施設にとって特に価値があります。

最新のコンベアソリューションは、モジュール性と柔軟性も重視しています。コンポーネントは異なる製品サイズや包装形式に合わせて再構成可能であり、食事用トレイ、缶詰、その他の容器タイプの切り替え時にも生産ラインが効率的に稼働し続けることを保証します。多くのシステムにはセンサーやインテリジェントな監視機能が組み込まれており、製品の位置ずれや詰まりの可能性を検出し、自動的に運転を調整して中断を防ぎます。この予測機能により信頼性が向上し、予期せぬメンテナンスやダウンタイムの発生頻度を低減できます。

さらに、食品業界におけるコンベアシステムでは、衛生設計が中心的な特徴です。滑らかな表面、ステンレス鋼製の構造、清掃が容易なベルトによって、食品安全規制への準拠が確保されるとともに、細菌の増殖リスクが最小限に抑えられます。既調理食品や缶詰食品に注力するメーカーにとって、これらの特徴は生産プロセス全体を通じて製品品質を維持するために不可欠です。

ソリューションの利点

高品質なコンベアシステムを導入することで、プレマードミールや缶詰食品の生産ラインに大きなメリットがもたらされます。まず第一に、運用効率が著しく向上します。生産工程間での製品の移動を自動化することにより、手作業による労力を削減でき、スタッフは品質管理やその他の重要な業務により集中できるようになります。研究によると、半自動または手動の操作と比較して、自動コンベアシステムは生産能力を30~50%向上させることがあり、これにより大幅なコスト削減が実現できます。

コンベアシステムの統合能力も、もう一つの大きな利点です。コンベアシステムは生産ライン内の複数の機械を接続し、充填や密封から包装、ラベル貼付に至るまでのすべての工程が調和して動作することを保証します。これにより、手動での搬送に起因する遅延が解消され、全体的な作業フローが向上します。さらに、可変速度制御機能により、高速で処理される缶飲料用の生産ラインでも、繊細な事前調理済みミールトレイを取り扱う場合でも、生産要件に応じてコンベアシステムを微調整することが可能です。

柔軟性も重要な利点です。高品質なコンベアシステムは、大幅な再構成なしにさまざまな製品サイズや包装形式に対応できます。これは、食事用トレイと缶詰の間を頻繁に切り替える多様な製品を製造する施設において特に重要です。モジュラー設計により、メーカーは生産ラインを大幅な停止時間や追加の設備コストなしに拡張または調整することが可能になります。この適応性により、長期的なスケーラビリティと市場需要の変動への効率的な対応が保証されます。

信頼性と予知保全もさらなる利点です。高度なコンベアシステムには、センサーと自動監視機能が備わっており、位置ずれ、詰まり、または機器の故障の兆候を検出できます。問題を未然に検知して対処することで、システムはダウンタイムを最小限に抑え、連続運転を維持します。食品メーカーにとって、顧客の要求を満たし、ブランドの評判を守るためには、信頼できる生産ラインを維持することが不可欠です。

最後に、衛生的な設計は製品品質と規制遵守に貢献します。ステンレス鋼で製造され、簡単に取り外しが可能な部品を備えたコンベアシステムは、清掃を容易にし、汚染を防止します。この機能により、既製食品や缶詰食品の高い安全性が確保され、リコールのリスクが低減され、消費者の信頼が守られます。

成功事例と効率向上

ある大手食品製造会社は最近、既製食品および缶詰食品の生産ライン全体に完全に統合されたコンベアシステムを導入しました。アップグレード前は、同工場は手作業による搬送に大きく依存しており、生産量のばらつき、労働コストの増加、製品の損傷が時折発生していました。現代的なコンベアシステムを導入した後、充填、密封、包装工程間の移行がスムーズになりました。可変速度機能とモジュラー設計により、大量の缶詰製品と小サイズのミールトレイの両方に対して柔軟な取り扱いが可能になりました。

その結果は顕著でした:生産効率が40%向上し、労働コストが25%削減され、製品の損傷はほぼ解消されました。オペレーターは手動での搬送ではなく、品質監視に集中できるようになり、出来合い食品および缶詰製品の両方において一貫性が確保されるようになりました。さらに、衛生的な設計により清掃作業が簡素化され、より迅速な工程切替えが可能となり、厳しい食品安全規制への準拠も容易になりました。

高品質なコンベアシステムを活用することで、同社は市場における競争優位性を高めました。モジュール式で調整可能かつ自動化された機能により、大規模な設備投資を行うことなく生産規模を拡大でき、生産の安定性と消費者需要への対応力の両方が向上しました。この事例は、信頼性の高いコンベアシステムを導入することで、物流効率の改善、製品品質の向上、そして出来合い食品および缶詰食品製造における持続可能な成長を実現できることを示しています。