Branchenaktuelle Lösungen

Im heutigen schnelllebigen Lebensmittelherstellungsbereich ist die Effizienz bei der Produktion von Fertiggerichten und Konserven von entscheidender Bedeutung. Viele Unternehmen stehen vor der Herausforderung, eine hohe Produktionsleistung mit gleichbleibend hoher Produktqualität zu verbinden, während sie gleichzeitig die Personalkosten im Blick behalten. Herkömmliche Methoden stützen sich oft stark auf manuelle Handhabung, bei der Mitarbeiter Produkte zwischen verschiedenen Produktionsstufen transportieren. Dies kann zu Engpässen, menschlichen Fehlern und inkonsistenten Ergebnissen führen. Laut jüngsten Branchenstudien können arbeitsintensive Abläufe in der Lebensmittelproduktion bis zu 25 % der Betriebskosten ausmachen, was das dringende Erfordernis für effizientere logistische Lösungen unterstreicht.

Die meisten herkömmlichen Produktionslinien verwenden segmentierte Systeme, bei denen Verpackung, Befüllung und Etikettierung teilweise automatisiert sind, aber weiterhin auf menschliche Bediener für den Produkttansport angewiesen sind. Dieser fragmentierte Ansatz führt zu Ineffizienzen, da Produkte während des Transports zwischen den Maschinen verzögert oder falsch behandelt werden können. Darüber hinaus erfordert die steigende Nachfrage nach vielfältigen Produktlinien, wie beispielsweise Fertiggerichten und Getränkedosen, flexible Handhabungslösungen, die sich an verschiedene Produkttypen und Verpackungsgrößen anpassen können.

Die Industrie wendet sich zunehmend integrierten Förderanlagensystemen zu, um diese Herausforderungen zu bewältigen. Ein Fördersystem ermöglicht einen kontinuierlichen, automatisierten Produktfluss, verringert die Abhängigkeit von manueller Arbeit und verbessert gleichzeitig die Durchsatzkonsistenz. Führende Hersteller untersuchen derzeit hochwertige Förderanlagensysteme, die nicht nur mehrere Produktionsstufen miteinander verbinden, sondern auch eine einstellbare Geschwindigkeit und modulare Konstruktionen bieten, um unterschiedliche Produktionskapazitäten abzudecken. Durch den Einsatz fortschrittlicher Förderanlagen können Unternehmen die Produktivität steigern, menschliche Fehler reduzieren und ein höheres Maß an Hygiene sicherstellen, das für die Produktion von Fertiggerichten und Konserven entscheidend ist.

Produktmerkmale und aktuelle Lösungen

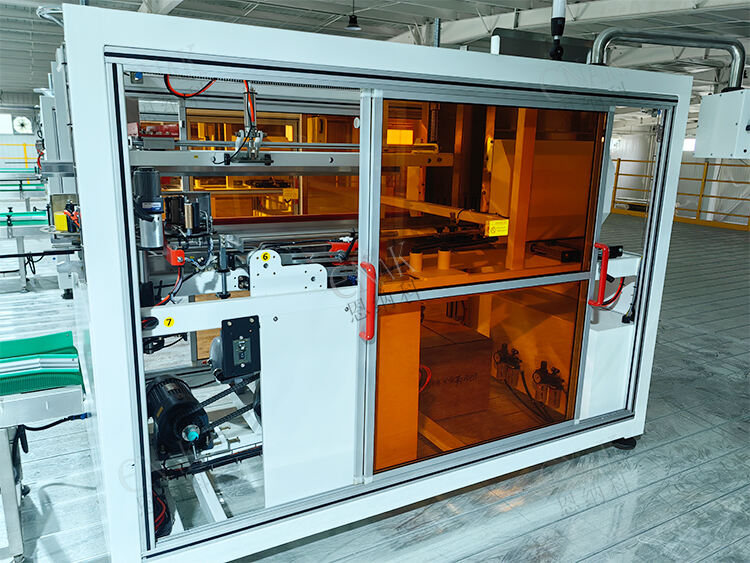

Moderne Fördersysteme für Produktionslinien von Fertiggerichten und Konserven sind darauf ausgelegt, die betriebliche Effizienz zu maximieren und gleichzeitig die Produktintegrität zu gewährleisten. Ein hochwertiges Fördersystem verfügt über fortschrittliche Automatisierung, wodurch der manuelle Eingriff erheblich reduziert wird. Die Produkte werden nahtlos von den Befüllstationen zu Verpackungs-, Etikettier- und Endkontrollbereichen transportiert, wodurch ein kontinuierlicher Produktionsfluss entsteht, der Engpässe eliminiert. Die Automatisierung sorgt für eine gleichmäßige Produktbewegung und minimiert das Risiko von Verschütten, Verformungen oder Kontamination – häufige Probleme in der Lebensmittelproduktion.

Einer der entscheidenden Vorteile eines hochwertigen Förderanlagensystems ist die Möglichkeit, mehrere Maschinen über verschiedene Produktionsstufen hinweg zu verbinden. Egal ob Dosenverschließer, Füllmaschine oder Kartonverpacker – das Förderanlagensystem bildet das Rückgrat der Produktionslinie. Es synchronisiert den Produktfluss und ermöglicht es den Maschinen, mit optimaler Geschwindigkeit zu arbeiten, ohne dass Stillstände durch Fehlausrichtungen oder manuelle Eingriffe entstehen. Zudem sind moderne Förderanlagen mit stufenlos regelbaren Geschwindigkeitsreglern ausgestattet, wodurch die Bediener die Durchflussrate je nach Produktionsanforderungen anpassen können. Diese Anpassungsfähigkeit ist besonders wertvoll für Betriebe, die sowohl kleine Spezialchargen als auch große Mengen abgepackter Lebensmittel in Dosen herstellen.

Die neuesten Förderanlagen legen ebenfalls großen Wert auf Modularität und Flexibilität. Komponenten können umkonfiguriert werden, um unterschiedliche Produktgrößen und Verpackungsformate zu berücksichtigen, wodurch sichergestellt wird, dass die Produktionslinien auch beim Wechsel zwischen Mahlzeitenbehältern, Dosen oder anderen Behältertypen effizient bleiben. Viele Systeme verfügen über Sensoren und intelligente Überwachungsfunktionen, um falsch positionierte Produkte oder mögliche Staus zu erkennen und den Betrieb automatisch anzupassen, um Unterbrechungen zu vermeiden. Diese vorausschauende Funktion erhöht die Zuverlässigkeit und reduziert die Häufigkeit ungeplanter Wartungsarbeiten und Ausfallzeiten.

Darüber hinaus ist ein hygienisches Design eine zentrale Eigenschaft von Förderanlagen in der Lebensmittelindustrie. Glatte Oberflächen, Konstruktion aus Edelstahl und leicht zu reinigende Förderbänder gewährleisten die Einhaltung der Lebensmittelsicherheitsvorschriften und minimieren das Risiko bakteriellen Wachstums. Für Hersteller, die auf Fertiggerichte und Konserven spezialisiert sind, sind diese Merkmale entscheidend, um während des gesamten Produktionsprozesses die Produktqualität sicherzustellen.

Lösungsvorteile

Die Implementierung eines hochwertigen Förderanlagensystems bietet erhebliche Vorteile für die Produktionslinien von Fertiggerichten und Konserven. Vor allem steigt die betriebliche Effizienz deutlich. Durch die Automatisierung der Produktbewegung zwischen den einzelnen Produktionsstufen werden manuelle Arbeitsgänge reduziert, sodass sich das Personal auf Qualitätskontrollen und andere kritische Aufgaben konzentrieren kann. Studien haben gezeigt, dass automatisierte Förderanlagen die Durchsatzleistung um 30–50 % im Vergleich zu halbautomatisierten oder manuellen Verfahren steigern können, was erhebliche Kosteneinsparungen bedeutet.

Die Integrationsfähigkeit von Förderanlagen ist ein weiterer entscheidender Vorteil. Eine Förderanlage kann mehrere Maschinen innerhalb einer Produktionslinie verbinden und sicherstellen, dass alle Abläufe – vom Befüllen und Verschließen bis hin zur Verpackung und Etikettierung – harmonisch zusammenarbeiten. Dadurch werden Verzögerungen durch manuelle Transfers eliminiert und der gesamte Arbeitsfluss verbessert. Zudem ermöglicht die stufenlose Geschwindigkeitsregelung den Bedienern, das Fördersystem genau an die Produktionsanforderungen anzupassen, sei es bei der Bearbeitung von hochgeschwindigkeitsgefüllten Getränkedosen oder empfindlichen vorgefertigten Mahlzeitbehältern.

Flexibilität ist ebenfalls ein entscheidender Vorteil. Hochwertige Förderanlagen unterstützen unterschiedliche Produktgrößen und Verpackungsformate, ohne umfangreiche Neukonfigurationen zu erfordern. Dies ist besonders wichtig in Betrieben mit einer breiten Produktpalette, bei denen häufig zwischen Tablettmahlzeiten und Dosenware gewechselt wird. Durch das modulare Design können Hersteller ihre Produktionslinien erweitern oder anpassen, ohne erhebliche Stillstandszeiten oder zusätzliche Gerätekosten in Kauf nehmen zu müssen. Diese Anpassungsfähigkeit gewährleistet langfristige Skalierbarkeit und eine effiziente Reaktion auf Schwankungen der Marktnachfrage.

Zuverlässigkeit und vorausschauende Wartung sind weitere Vorteile. Moderne Förderanlagen verfügen über Sensoren und automatisierte Überwachungssysteme, die Fehlausrichtungen, Staus oder mögliche Geräteausfälle erkennen. Durch die proaktive Behebung von Problemen minimiert das System Ausfallzeiten und gewährleistet einen kontinuierlichen Betrieb. Für Lebensmittelhersteller ist eine zuverlässige Produktionslinie unerlässlich, um Kundenerwartungen zu erfüllen und den Markenruf zu wahren.

Schließlich trägt das hygienische Design zur Produktqualität und Einhaltung gesetzlicher Vorschriften bei. Förderanlagen aus rostfreiem Stahl mit leicht abnehmbaren Komponenten erleichtern die Reinigung und verhindern Kontamination. Diese Eigenschaft stellt sicher, dass Fertiggerichte und Konserven hohe Sicherheitsstandards einhalten, das Risiko von Produktrückrufen verringert wird und das Vertrauen der Verbraucher geschützt bleibt.

Erfolgsfall und Effizienzsteigerung

Ein führendes Lebensmittelproduktionsunternehmen hat kürzlich ein vollständig integriertes Förderbandsystem in seinen Produktionslinien für Fertiggerichte und Konserven eingeführt. Vor der Modernisierung war der Betrieb stark auf manuelle Handhabung angewiesen, was zu ungleichmäßigen Durchsatzraten, höheren Arbeitskosten und gelegentlichen Produktschäden führte. Nach der Einführung eines modernen Förderbandssystems erfolgte ein nahtloser Übergang zwischen Befüll-, Versiegelungs- und Verpackungsstationen. Die variable Geschwindigkeit und das modulare Design ermöglichten eine flexible Handhabung sowohl großer Mengen an Konservenprodukten als auch kleinerer Mahlzeitbehälter.

Die Ergebnisse waren signifikant: Die Produktionseffizienz stieg um 40 %, die Arbeitskosten sanken um 25 %, und Produktbeschädigungen wurden nahezu eliminiert. Die Bediener konnten sich nun auf die Qualitätsüberwachung konzentrieren statt auf manuelle Transportvorgänge, wodurch die Konsistenz bei Fertiggerichten und Konserven gewährleistet wurde. Darüber hinaus vereinfachte das hygienische Design die Reinigungsverfahren und ermöglichte schnellere Umrüstungen sowie die Einhaltung strenger Lebensmittelsicherheitsvorschriften.

Durch den Einsatz eines hochwertigen Förderbandsystems verbesserte das Unternehmen seine Wettbewerbsposition auf dem Markt. Die modularen, verstellbaren und automatisierten Funktionen ermöglichten eine Skalierung der Produktion ohne erhebliche Kapitalinvestitionen und steigerten sowohl die Produktionsstabilität als auch die Reaktionsfähigkeit auf die Nachfrage der Verbraucher. Dieser Fall zeigt, wie die Implementierung eines zuverlässigen Förderbandsystems die logistische Effizienz verbessern, die Produktqualität erhöhen und ein nachhaltiges Wachstum in der Herstellung von Fertiggerichten und Konserven unterstützen kann.