Solutions actuelles du secteur

Dans le secteur actuel de la fabrication alimentaire en évolution rapide, l'efficacité des lignes de production de repas préparés et d'aliments en conserve est primordiale. De nombreuses entreprises sont confrontées au défi de concilier un rendement élevé avec une qualité constante des produits, tout en maîtrisant les coûts de main-d'œuvre. Les méthodes traditionnelles s'appuient souvent fortement sur la manipulation manuelle, les travailleurs transférant les produits d'une étape à l'autre de la production. Cela peut entraîner des goulots d'étranglement, des erreurs humaines et une production incohérente. Selon des études récentes du secteur, les opérations intensives en main-d'œuvre dans l'industrie agroalimentaire peuvent représenter jusqu'à 25 % des coûts opérationnels, ce qui souligne le besoin urgent de solutions logistiques plus rationalisées.

La plupart des lignes de production conventionnelles utilisent des systèmes segmentés, où l'emballage, le remplissage et l'étiquetage sont partiellement automatisés mais dépendent encore d'opérateurs humains pour le transfert des produits. Cette approche fragmentée introduit des inefficacités, car les produits peuvent subir des retards ou être manipulés de manière inadéquate lors des transitions entre machines. De plus, la demande croissante pour des gammes de produits variées, telles que les repas prêts à consommer et les boissons en conserve, nécessite des solutions de manipulation flexibles capables de s'adapter à différents types de produits et formats d'emballage.

Le secteur s'oriente de plus en plus vers des systèmes convoyeurs intégrés pour relever ces défis. Un système convoyeur assure un flux continu et automatisé des produits, réduisant la dépendance à la main-d'œuvre manuelle tout en améliorant la régularité du débit. Les principaux fabricants étudient désormais des systèmes convoyeurs de haute qualité qui non seulement relient plusieurs étapes de production, mais offrent également une vitesse réglable et des conceptions modulaires afin de s'adapter à différentes échelles de production. En mettant en œuvre des systèmes convoyeurs avancés, les entreprises peuvent accroître leur productivité, réduire les erreurs humaines et maintenir un niveau d'hygiène plus élevé, essentiel pour la production de repas préparés et d'aliments en conserve.

Caractéristiques des produits et dernières solutions

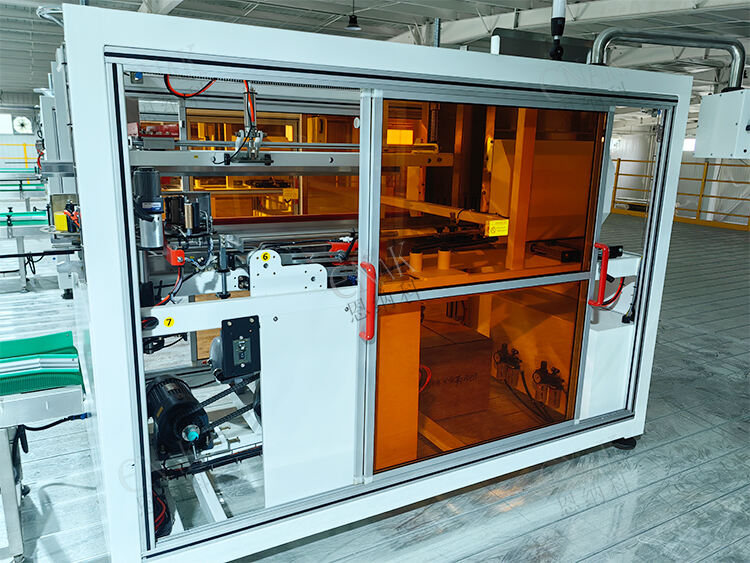

Les systèmes de convoyeurs modernes pour les lignes de production de repas préparés et d'aliments en conserve sont conçus pour maximiser l'efficacité opérationnelle tout en préservant l'intégrité des produits. Un système de convoyeur de haute qualité intègre une automatisation avancée, réduisant ainsi considérablement la manipulation manuelle. Les produits sont transportés sans à-coups depuis les postes de remplissage jusqu'aux zones d'emballage, d'étiquetage et d'inspection finale, assurant un flux de production continu qui élimine les goulots d'étranglement. L'automatisation garantit un déplacement uniforme des produits, minimisant les risques de déversement, de déformation ou de contamination — des problèmes fréquents dans les environnements de production alimentaire.

L'un des principaux avantages d'un système de convoyeur haut de gamme réside dans sa capacité à relier plusieurs machines à travers différentes étapes de production. Que ce soit une machine de fermeture de boîtes, une machine de remplissage ou une emballeuse en carton, le système de convoyeur constitue l'élément central de la chaîne de production. Il synchronise le flux de produits, permettant aux machines de fonctionner à leur vitesse optimale sans temps d'arrêt causé par un mauvais alignement ou une intervention manuelle. De plus, les systèmes de convoyeurs modernes sont équipés de commandes de vitesse variables, permettant aux opérateurs d'ajuster le débit en fonction des besoins de production. Cette adaptabilité est particulièrement précieuse pour les installations produisant à la fois des repas spéciaux en petites quantités et des produits en conserve à haut volume.

Les dernières solutions de convoyage mettent également l'accent sur la modularité et la flexibilité. Les composants peuvent être reconfigurés pour s'adapter à différentes tailles de produits et formats d'emballage, garantissant ainsi que les lignes de production restent efficaces même lors du passage entre plateaux-repas, boîtes de conserve ou d'autres types de récipients. De nombreux systèmes intègrent des capteurs et une surveillance intelligente permettant de détecter les produits mal alignés ou les blocages potentiels, en ajustant automatiquement les opérations pour éviter les interruptions. Cette capacité prédictive améliore la fiabilité, réduisant la fréquence des interventions de maintenance non planifiées et les temps d'arrêt.

En outre, la conception hygiénique est une caractéristique essentielle des systèmes de convoyage dans l'industrie alimentaire. Des surfaces lisses, une construction en acier inoxydable et des bandes faciles à nettoyer assurent le respect des réglementations en matière de sécurité alimentaire tout en minimisant les risques de prolifération bactérienne. Pour les fabricants spécialisés dans les repas préparés et les aliments en conserve, ces caractéristiques sont essentielles pour maintenir la qualité du produit tout au long du processus de production.

Avantages de la solution

La mise en œuvre d'un système de convoyeur de haute qualité apporte des avantages considérables aux lignes de production de repas préparés et d'aliments en conserve. Tout d'abord, l'efficacité opérationnelle augmente considérablement. En automatisant le déplacement des produits entre les différentes étapes de production, les systèmes de convoyeurs réduisent la main-d'œuvre manuelle, permettant au personnel de se concentrer sur le contrôle qualité et d'autres tâches essentielles. Des études ont montré que les systèmes de convoyeurs automatisés peuvent améliorer le rendement de 30 à 50 % par rapport aux opérations semi-automatisées ou manuelles, ce qui se traduit par des économies de coûts significatives.

La capacité d'intégration des systèmes de convoyeurs constitue un autre avantage important. Un système de convoyeur peut relier plusieurs machines au sein d'une chaîne de production, garantissant ainsi que toutes les opérations — du remplissage et de la fermeture à l'emballage et à l'étiquetage — fonctionnent en harmonie. Cela élimine les retards causés par les transferts manuels et améliore l'ensemble du flux de travail. En outre, la commande de vitesse variable permet aux opérateurs d'ajuster précisément le système de convoyeur en fonction des exigences de production, qu'il s'agisse de boissons en conserve à haut débit ou de barquettes de repas préparés délicates.

La flexibilité est également un avantage essentiel. Les systèmes de convoyage de haute qualité prennent en charge différents formats de produits et d'emballages sans nécessiter de reconfiguration importante. Cela est particulièrement important dans les installations produisant une grande variété de produits, où le passage entre des plateaux-repas et des conserves est fréquent. La conception modulaire permet aux fabricants d'étendre ou d'ajuster leurs lignes de production sans temps d'arrêt significatif ni coûts supplémentaires en équipement. Cette adaptabilité garantit une évolutivité à long terme et une réponse efficace aux fluctuations de la demande du marché.

La fiabilité et la maintenance prédictive constituent des avantages supplémentaires. Les systèmes de convoyage avancés sont équipés de capteurs et de surveillance automatisée qui détectent les désalignements, les blocages ou les pannes potentielles de l'équipement. En traitant les problèmes de manière proactive, le système minimise les temps d'arrêt et assure un fonctionnement continu. Pour les fabricants alimentaires, maintenir une ligne de production fiable est essentiel afin de répondre à la demande des clients et de préserver la réputation de la marque.

Enfin, la conception hygiénique contribue à la qualité du produit et au respect de la réglementation. Les systèmes de convoyage en acier inoxydable, dotés de composants facilement amovibles, facilitent le nettoyage et préviennent la contamination. Cette caractéristique garantit que les plats préparés et les aliments en conserve respectent des normes élevées de sécurité, réduisant ainsi le risque de rappels et protégeant la confiance des consommateurs.

Cas de réussite et amélioration de l'efficacité

Une entreprise leader de la production alimentaire a récemment mis en œuvre un système de convoyage entièrement intégré sur ses lignes de plats préparés et d'aliments en conserve. Avant cette mise à niveau, l'installation dépendait fortement de la manutention manuelle, ce qui entraînait une productivité irrégulière, des coûts de main-d'œuvre plus élevés et des dommages occasionnels aux produits. Après le déploiement d'un système de convoyage moderne, la ligne de production a bénéficié d'une transition fluide entre les postes de remplissage, de fermeture et de conditionnement. La vitesse variable et le design modulaire permettent une manipulation flexible tant des produits en conserve à haut volume que des petits plateaux-repas.

Les résultats ont été significatifs : l'efficacité de la production a augmenté de 40 %, les coûts de main-d'œuvre ont diminué de 25 %, et les dommages aux produits ont pratiquement disparu. Les opérateurs ont pu se concentrer sur la surveillance de la qualité plutôt que sur les transferts manuels, assurant ainsi une constance tant pour les plats préparés que pour les conserves. En outre, le design hygiénique a simplifié les procédures de nettoyage, permettant des changements plus rapides et le respect des normes strictes de sécurité alimentaire.

En exploitant un système de convoyeur de haute qualité, l'entreprise a renforcé son avantage concurrentiel sur le marché. Les fonctionnalités modulaires, réglables et automatisées leur ont permis d'étendre leurs opérations sans investissement majeur en capital, améliorant à la fois la stabilité de la production et la réactivité face à la demande des consommateurs. Ce cas illustre comment la mise en œuvre d'un système de convoyeur fiable peut transformer l'efficacité logistique, améliorer la qualité des produits et soutenir une croissance durable dans la fabrication de plats préparés et de conserves.