Industrins nuvarande lösningar

I dagens snabbt utvecklande livsmedelsindustri är effektivitet i produktionen av färdigmat och konserver av yttersta vikt. Många företag står inför utmaningen att balansera hög produktionsvolym med konsekvent produktkvalitet, samtidigt som de hanterar arbetskraftskostnader. Traditionella metoder är ofta kraftigt beroende av manuell hantering, där arbetare transporterar produkter mellan olika produktionssteg. Detta kan leda till flaskhalsar, mänskliga fel och ojämn produktion. Enligt aktuella branschstudier kan arbetsintensiva operationer inom livsmedelsproduktion utgöra upp till 25 % av driftskostnaderna, vilket understryker det akuta behovet av mer effektiva logistiklösningar.

De flesta konventionella produktionslinjer använder segmenterade system, där förpackning, fyllning och etikettering är delvis automatiserade men fortfarande är beroende av mänskliga operatörer för produkthandling. Denna fragmenterade metod introducerar ineffektiviteter, eftersom produkter kan drabbas av förseningar eller hanteras felaktigt under övergångar mellan maskiner. Dessutom kräver den ökande efterfrågan på mångfaldiga produktserier, såsom klara måltider att äta och burkade drycker, flexibla hanteringslösningar som kan anpassas till olika produktslag och förpackningsstorlekar.

Industrin vänder sig alltmer mot integrerade transportbändsystem för att hantera dessa utmaningar. Ett transportbändsystem säkerställer en kontinuerlig, automatiserad produktflöde, vilket minskar beroendet av manuellt arbete samtidigt som genomströmningen blir mer konsekvent. Ledande tillverkare undersöker nu högkvalitativa transportbändsystem som inte bara kopplar samman flera produktionssteg utan också erbjuder justerbar hastighet och modulära designlösningar för att anpassa sig till olika produktionsskalor. Genom att implementera avancerade transportbändsystem kan företag öka produktiviteten, minska mänskliga fel och upprätthålla en högre hygienstandard, vilket är avgörande för produktion av färdigrätter och burkföda.

Produktegenskaper och senaste lösningar

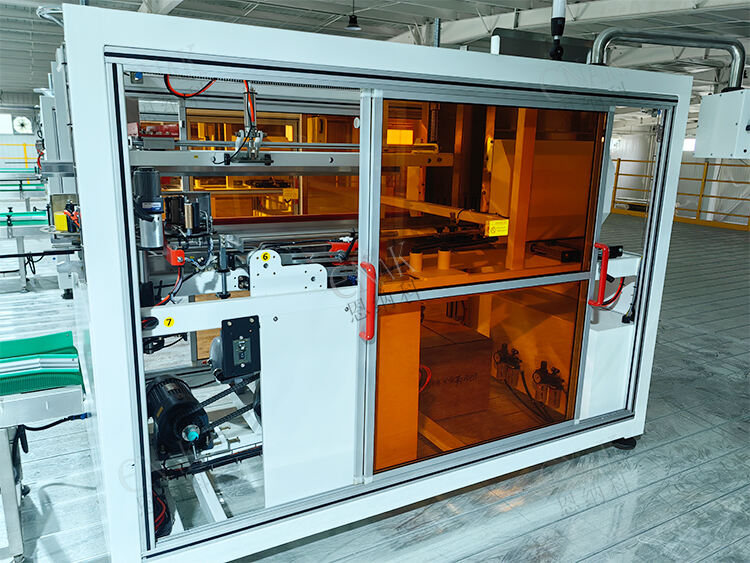

Moderna transportsystem för produktionslinjer av färdigmat och konserver är utformade för att maximera driftseffektiviteten samtidigt som produkternas integritet bevaras. Ett högkvalitativt transportsystem har avancerad automatisering, vilket avsevärt minskar behovet av manuell hantering. Produkter transporteras sömlöst från fyllningsstationer till förpackning, etikettering och slutlig kontroll, vilket skapar en kontinuerlig produktionsflöde som eliminerar flaskhalsar. Automatisering säkerställer konsekvent produktrörelse och minimerar risken för spill, deformation eller förorening – vanliga problem i livsmedelsproduktionsmiljöer.

En av de viktigaste fördelarna med ett premiumtransportbändsystem är dess förmåga att koppla samman flera maskiner över olika produktionssteg. Oavsett om det handlar om en burkförseglare, fyllningsmaskin eller kartongpackare fungerar transportbändsystemet som ryggraden i produktionslinjen. Det synkroniserar produkternas flöde och gör att maskinerna kan arbeta vid optimala hastigheter utan driftstopp orsakade av feljustering eller manuell inblandning. Dessutom är moderna transportbändsystem utrustade med variabla hastighetsregulatorer, vilket gör att operatörer kan justera flödeshastigheten enligt produktionens behov. Denna anpassningsförmåga är särskilt värdefull för anläggningar som tillverkar både specialrätter i små serier och stora mängder konserverade varor.

De senaste transportörslösningarna betonar också modularitet och flexibilitet. Komponenter kan omkonfigureras för att anpassas till olika produktstorlekar och förpackningsformat, vilket säkerställer att produktionslinjerna förblir effektiva även vid byte mellan måltidslådor, burkar eller andra behållartyper. Många system innehåller sensorer och intelligent övervakning för att upptäcka felplacerade produkter eller potentiella blockeringar och justerar automatiskt verksamheten för att förhindra avbrott. Denna prediktiva funktion förbättrar tillförlitligheten och minskar frekvensen av oplanerat underhåll och driftstopp.

Dessutom är hygienisk design en central egenskap hos transportörsystem inom livsmedelsindustrin. Släta ytor, konstruktion i rostfritt stål och lättrengörande band säkerställer efterlevnad av livsmedelssäkerhetsregler samtidigt som risken för bakterietillväxt minimeras. För tillverkare som fokuserar på färdiglagade måltider och burkföda är dessa egenskaper avgörande för att bibehålla produktkvaliteten genom hela produktionsprocessen.

Lösningsfördelar

Att implementera ett högkvalitativt transportsystem ger betydande fördelar för produktionslinjer av färdiglagad mat och konserverad mat. För det första ökar driftseffektiviteten dramatiskt. Genom att automatisera transporter av produkter mellan olika produktionssteg minskas behovet av manuellt arbete, vilket gör att personalen kan fokusera på kvalitetskontroll och andra viktiga uppgifter. Studier har visat att automatiserade transportsystem kan förbättra kapaciteten med 30–50 % jämfört med delvis automatiserade eller manuella processer, vilket leder till betydande kostnadsbesparingar.

Integrationsförmågan hos transportbändssystem är ytterligare en betydande fördel. Ett transportbändssystem kan koppla samman flera maskiner inom en produktionslinje och säkerställa att alla operationer – från fyllning och försegling till förpackning och etikettering – fungerar i harmoni. Detta eliminerar förseningar orsakade av manuella transporter och förbättrar den totala arbetsflödet. Dessutom gör variabel hastighetskontroll att operatörer kan finjustera transportbändssystemet för att anpassa det till produktionskraven, oavsett om det gäller höghastighetsburkar med drycker eller sköra färdiglagade måltidsbrickor.

Flexibilitet är också en avgörande fördel. Högkvalitativa transportbändsystem stödjer olika produktdimensioner och förpackningsformat utan omfattande omkonfigurering. Detta är särskilt viktigt i anläggningar som tillverkar en mångfald av produkter, där det ofta skiftas mellan matlådor och burkvaror. Den modulära designen gör att tillverkare kan utöka eller justera produktionslinjer utan betydande driftstopp eller ytterligare kostnader för utrustning. Denna anpassningsförmåga säkerställer långsiktig skalbarhet och effektiv hantering av svängningar i marknadens efterfrågan.

Pålitlighet och prediktiv underhåll är ytterligare fördelar. Avancerade transportbändsystem levereras med sensorer och automatiserad övervakning som upptäcker feljusteringar, stopp eller potentiella maskinbrott. Genom att lösa problem proaktivt minimeras driftstopp och kontinuerlig drift säkerställs. För livsmedelstillverkare är det avgörande att upprätthålla en pålitlig produktionslinje för att möta kundkrav och bibehålla varumärkets rykte.

Slutligen bidrar hygienisk design till produktkvalitet och efterlevnad av regler. Transportbänder byggda i rostfritt stål med enkelt demonterbara komponenter underlättar rengöring och förhindrar föroreningar. Denna funktion säkerställer att färdiglagade måltider och burkföda upprätthåller höga säkerhetsstandarder, minskar risken för återkallanden och skyddar konsumenternas förtroende.

Framgångsfall och effektivitetsförbättring

Ett ledande livsmedelsföretag har nyligen implementerat ett helt integrerat transportsystem över sina linjer för färdiglagade måltider och burkföda. Innan uppgraderingen var anläggningen kraftigt beroende av manuell hantering, vilket resulterade i inkonsekvent kapacitet, högre arbetskostnader och ibland skadade produkter. Efter att ha infört ett modernt transportsystem upplevde produktionslinjen en smidig övergång mellan fyllnings-, förseglings- och förpackningsstationer. Variabel hastighet och modulär design möjliggjorde flexibel hantering av både stora volymer burkprodukter och mindre måltrays.

Resultaten var betydande: produktionseffektiviteten ökade med 40 %, arbetskostnaderna minskade med 25 % och produktskador nästan eliminerades. Operatörer kunde fokusera på kvalitetsövervakning istället för manuella transporter, vilket säkerställde konsekvens både för färdigmat och burkvaror. Dessutom förenklade den hygieniska designen rengöringsförfarandena, vilket möjliggjorde snabbare byte och efterlevnad av strikta livsmedelssäkerhetsföreskrifter.

Genom att använda ett högkvalitativt transportbändsystem förstärkte företaget sin konkurrenskraft på marknaden. De modulära, justerbara och automatiserade funktionerna gjorde att de kunde skala upp verksamheten utan stora kapitalinvesteringar, vilket förbättrade både produktionsstabilitet och respons på konsumenternas efterfrågan. Detta fall visar hur implementering av ett pålitligt transportbändsystem kan omvandla logistikeffektiviteten, förbättra produktkvaliteten och stödja hållbar tillväxt i tillverkningen av färdigmat och burkmat.