飲料工場の生産マネージャーは、ガラス瓶の破損が単なるわずらわしさではなく、安全性記録、生産スケジュール、および最終的なコストに直接悪影響を及ぼすことを熟知しています。洗浄工程中に瓶が粉々になると、清掃スタッフはコンベアやスプレー装置からガラス片を手作業で回収する作業に数時間も費やすことになります。下流の充填設備を保護するため、すべての破片が完全に除去されるまで、生産ラインは完全に停止せざるを得ません。作業員は鋭利な破片による怪我のリスクにさらされ、これによりより厳格な安全対策が導入され、補償請求が発生する可能性もあります。1時間あたり数千本もの瓶を処理する大規模なビール・ソフトドリンク工場において、たとえ破損率がわずか1%であっても、相当量の生産損失と清掃費用の増加を招くことになります。

天津ENAK社のガラス瓶洗浄機は、入瓶から出瓶に至るまでの瓶の安定性を最優先したエンジニアリング設計により、この問題に対処しています。単純な速度低下やクッション材による表面保護だけに頼るのではなく、ENAK社の設計では、制御された運動軌道、高精度の把持機構、および高ストレスな衝突ポイントを排除するコンベア配置に重点が置かれています。これらのアプローチにより、メーカーは競争力のある生産量を維持しつつ、ほぼゼロに近い破損率を実現できます。

誰も語らない瓶破損の真のコスト

ガラス瓶は、洗浄工程中に急激な加速度変化、隣接する瓶同士の横方向衝突、あるいは不適切な把持による滑り・衝突によって最も多く破損します。ビール醸造所などで広く採用されている返却式瓶システムでは、複数回の再使用によって摩耗や欠けが生じた瓶がさらにリスクを高めます。単一の破損事象が発生した場合、破片の散乱範囲や清掃手順に応じて、生産ライン全体が30分から2時間にわたり停止する可能性があります。

安全インシデントが問題をさらに悪化させます。ガラスの破片は、湿った床で滑りやすくなる危険を生じさせ、コンベアの清掃作業を行うオペレーターに対して切り傷のリスクをもたらします。その後、生産チームは強化されたロッカウト手順に従い、インシデントを文書化する必要があり、場合によっては安全監査のため操業を一時停止しなければなりません。1時間あたり20,000本以上のボトルを処理する工場では、こうした事象発生後のフルスピード再開には、複数のシフトにわたる調整が必要となります。

財務的影響は、単なる即時のダウンタイムにとどまりません。破損したガラスが洗浄用水を汚染し、再稼働前にタンクの排水およびシステム全体のフラッシング作業を実施する必要があります。交換用ボトルは迅速に調達しなければならず、繁忙期には通常、プレミアム価格での調達を余儀なくされます。また、作業員の負傷に関する保険請求は、長期的なコスト増加を招きます。天津ENAK社はこうした連鎖的影響を認識しており、単にオペレーターの技能に頼るのではなく、機械設計を通じて破損確率を体系的に低減するガラスボトル洗浄機を製造しています。

速度を犠牲にすることなく、ボトルを優しく取り扱うエンジニアリング

効果的な損傷防止は、洗浄工程におけるガラス瓶の機械的破損メカニズムを理解することから始まります。現代の薄肉構造ガラス瓶(重量はしばしば150~180グラム)は垂直方向の圧縮には耐えられますが、側面への衝撃やねじり力に対しては容易に破損します。ENAK社のガラス瓶洗浄機では、洗浄サイクル全体にわたって瓶を保護するため、3つの補完的な工学的戦略を採用しています。

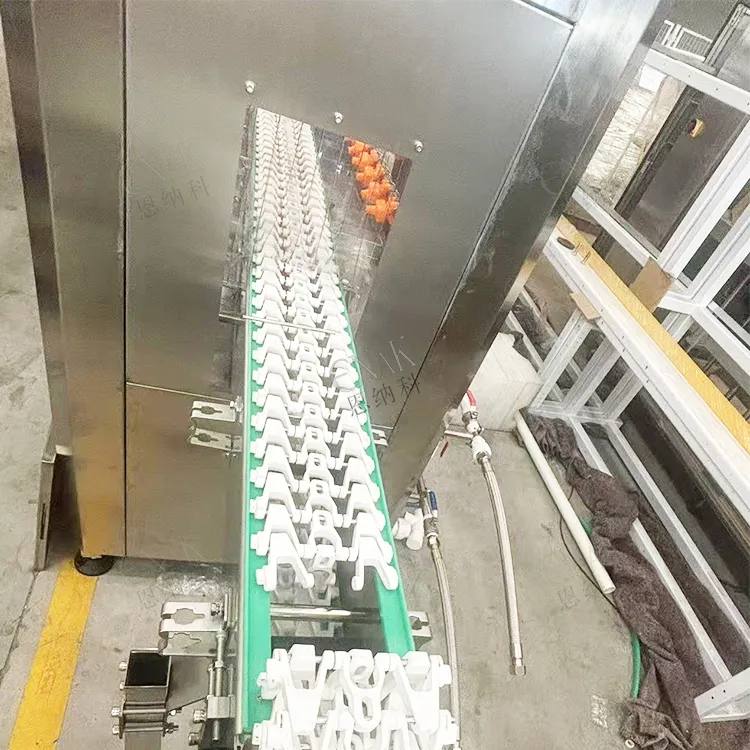

第一に、従来の洗浄機で一般的であったチェーン駆動式の押し出し方式に代わり、グリッパー式搬送システムを採用しています。個別のボトルホルダーが各容器のネックフィニッシュ部または底面を確実に保持することで、隣接する瓶同士の振動や接触を完全に排除します。チェーンポケット方式では、曲がり角での瓶の揺れや隣接瓶との接触が生じやすいのに対し、グリッパー機構は瓶と瓶の間隔を常に一定に保ちます。この方式は、複数回の充填サイクルを経て不規則な摩耗パターンを示すリターナブル・ビール瓶の取り扱いにおいて、特に有効であることが実証されています。

第二に、コンベアの搬送経路の幾何学的形状により、従来ボトルが衝突しやすい急激な曲率のターンが排除されています。ENAK社の設計では、複合曲線によるスムーズな移行部と、重要な移送ポイントを通過する延長された直線区間を採用しています。スプレー領域への進入や洗浄タンク間の移動を行うボトルは、急峻な90度の方向転換ではなく、滑らかな放物線状のパスに沿って搬送されます。また、一定速度で駆動されるチェーン式駆動方式に代わり、サーボモーター駆動によるインデックス移送を採用することで、移送時の速度を精密に同期させ、ボトルの詰まりや隙間の発生を防止します。

第三に、動的ダンピング機構により、ボトルに到達する前の振動を吸収します。洗浄ゾーンでは高圧スプレーおよびエアブロワーによって乱流が発生し、従来の剛性コンベアではこの振動がガラス製ボトルに直接伝達されていました。これに対し、ENAK社はエラストマー製マウントポイントおよびチューニングされた質量ダンパーを採用し、ボトルホルダーをフレームの振動から遮断しています。これにより、洗浄サイクルを重ねるごとに蓄積する微小応力が低減され、特に内圧を受けるビールや炭酸飲料を充填した軽量ボトルにおいて極めて重要です。

再使用可能なビール瓶の洗浄には、専門的な洗浄力が求められます

再使用可能なガラス瓶は、破損防止を超えた独自の洗浄課題を呈します。複数回の充填サイクルによって、通常の洗浄では完全に除去できない頑固な残留物が付着します。ビール発酵由来の乾燥酵母は、水のみによる洗浄に対して耐性があります。ホップ由来の油脂は滑りやすい薄膜を形成し、細菌の増殖を助長します。ソフトドリンク製造工程で残った糖分は、瓶のネジ山や肩部に結晶化します。紙またはプラスチック製ラベルの接着剤は、十分な浸漬後でもベタベタした跡を残します。

天津ENAK社のガラス瓶洗浄機は、これらの汚染物質に対して、標的型の化学薬品と機械的動作を組み合わせて対応します。アルカリ性の前処理浸漬槽により、有機系汚れが柔らかく分解された後に高圧ジェット洗浄が行われます。専用洗浄ゾーンにおけるロータリーインピンジメント方式は、静止噴流のみの場合と比較して、瓶内面をはるかに効果的に洗浄します。瓶は、正確な角度で配置されたノズルの下で360度回転し、肩部、ネジ山、底部すべてに直接噴流が当たるように設計されています。

淡水による最終すすぎ工程では、導電率モニタリングを用いてボトルの搬送前に残留物の除去を確認します。自動不良品排出システムにより、清浄度基準を満たさないボトルは洗浄槽へと自動的に戻され、汚染された容器が充填機に到達することを防止します。複数の回収拠点から異なる種類のボトルが混在して入荷するブルワリー向けには、設定可能な洗浄プログラムにより、ビールボトル用とジュース・ソフトドリンク用のリターナブルボトル用の最適化された洗浄条件をオペレーターが選択できます。

洗浄後の乾燥工程により、ラベルの接着不良を引き起こす水シミを防止します。高風速エアナイフに続いてフィルターを通した層流空気を吹き付けることで、ボトル内面の水分を一滴残らず除去します。この組み合わせにより、検査工程にそのまま投入可能な状態でボトルが排出され、手動による再検査や充填機の停止を招くような水跡や水たまりが発生しません。

天津ENAKソリューションズ社は、大量のビールボトルを扱う操業において卓越した実績を有しています

ビール工場は、ガラス瓶洗浄機にとって究極の試練の場です。ピーク醸造期には生産ラインが連続運転され、1時間あたり30,000~60,000本の瓶を処理します。返却可能な瓶は、消費者による使用および輸送後にさまざまな状態で到着します。季節限定ビールの製造では、瓶の種類や洗浄条件(洗浄レシピ)を迅速に切り替える必要があります。ENAKの装置は、ブルワリーの拡張に合わせてスケールアップ可能なアーキテクチャにより、こうした厳しい要求に対応します。

典型的な茶色ガラス製ビール瓶の生産ラインを例に挙げます。搬入された空瓶は、明らかに損傷している容器を除去するための事前検査を通過します。検査を通過した瓶は、バックプレッシャーの蓄積を防ぐための優しい蓄積テーブルを経由してENAK洗浄機へと導入されます。グリッパー・チェーンによって瓶が持ち上げられ、洗浄ゾーンへと送られます。この際、瓶は逆さに保持されるため、重力によって剥離した汚れが自然に排出されます。多段階の洗浄薬品が発酵残留物を体系的に除去します——第1段階はアルカリ性ジェット洗浄、第2段階は酸性中和処理、最終段階は無菌状態でのすすぎ洗浄です。

レシピ変更中でも処理能力が低下することはありません。PLC制御装置は、ボトルごとの洗浄パラメーターを保存しており、タッチスクリーンメニューから簡単にアクセスできます。オペレーターは「330ml輸出用ラガー」または「500ml国内用ピルスナー」などのレシピを選択すると、自動的に浸漬時間、ジェット圧力、温度が調整されます。手動調整方式では数時間かかる切替作業が、本システムでは10分以内で完了します。

類似導入事例からの破損データによると、ENAK社製ガラス瓶洗浄機の平均破損率は0.3–0.5%であり、業界標準の1.5–2.0%を大幅に下回っています。ビール醸造所では、ボトル購入コストの削減、洗浄時間の短縮、フィラー性能の安定化により、12~18か月で投資回収が実現しています。生産管理者は、24時間365日連続運転でも信頼性高く稼働し、常時監視を必要としない設備を高く評価しています。

ビール醸造所のマネージャーは、5年間の安定運用を見据えて計画を立てます

ガラス瓶洗浄機の導入は多額の資本投資を伴うため、ブルワリーでは、設置から5年間の運用にわたる総所有コスト(TCO)を評価します。天津ENAK社は、保守作業への容易なアクセス性と予測可能な部品消耗量を実現する設計により、設備の長期的な価値を重視しています。

モジュール式の洗浄タンクは、溶接による固定ではなくボルト接合で組み立てられるため、生産ラインの解体を伴わずにタンク交換が可能です。ドアインターロック機構により、ノズルマニホールドへのアクセスが完全な分解を要さずに行えます。グリッパー・パッド、ポンプ・インペラー、ノズル・インサートといった主要な摩耗部品は、ENAK社全モデルで標準化されたサイズを採用しており、在庫管理を簡素化します。

予防保全は、運転時間に基づいた明確なスケジュールに従って実施されます。毎日の点検では、グリッパーの張力およびスプレー噴霧パターンを確認します。週次の点検では、コンベアのベアリングおよびタンク液面を検査します。四半期ごとの定期整備では、故障が生産を妨げる前に、予測可能な摩耗部品を交換します。ENAKの現地エンジニアは、工場立ち上げ(コミッショニング)時にブルワリーの保守担当チームに対し訓練を行い、独立した運用が可能なスキルを継承させます。

遠隔監視診断により、不要なサービス訪問を削減できます。洗浄制御装置(ウォッシュコントローラー)は、運転パラメーターおよび故障履歴を記録し、セキュアなポータルを通じてアクセス可能です。生産監督者は、ノズルの徐々なる摩耗や洗浄薬剤の濃度バランスの乱れといった傾向を、清掃品質への影響が出る前に確認・分析します。この予知保全的なアプローチにより、潜在的なライン停止の80%を防止しています。

中国製造による高精度が、長期的な信頼性を支えています。CNC加工された部品は厳密な公差を維持し、年々一貫した洗浄性能を実現します。食品グレードのステンレス鋼製構造は、強力な洗浄剤による腐食に耐えます。ロボット溶接により、時間の経過とともに漏れや細菌の繁殖を招く不均一な継ぎ目が排除されます。

天津ENAK社製ガラス瓶洗浄機は、最終的にブルワリーのマネージャーが最も重視するものを提供します:生産目標を確実に達成できる予測可能な性能であり、トラブルを伴わない運用が可能です。ラインはより清潔に稼働し、瓶は洗浄後も無傷で残り、保守作業は緊急対応ではなく、定期的なメンテナンスで済みます。工場は、自社の醸造プロセスと同等の信頼性を備えた設備を導入できること、また高額な投資が求められるリターナブル包装システムを確実に保護できることを確信できます。