Los directores de producción en las fábricas de bebidas saben que la rotura de botellas de vidrio no es solo una molestia menor: afecta directamente los registros de seguridad, los programas de producción y los costos operativos. Cuando las botellas se rompen durante el lavado, los equipos de limpieza pasan horas recogiendo fragmentos de vidrio de las cintas transportadoras y los sistemas de pulverización. Las líneas se detienen por completo hasta que se retira cada astilla para proteger los equipos de llenado ubicados aguas abajo. Los trabajadores corren el riesgo de sufrir lesiones por bordes afilados, lo que desencadena protocolos de seguridad más estrictos y posibles reclamaciones por indemnización. En plantas de alta producción de cerveza y refrescos, que procesan miles de botellas por hora, incluso una tasa de rotura del 1 % se traduce en pérdidas significativas de producción y en elevados gastos de limpieza.

Las máquinas lavadoras de botellas de vidrio Tianjin ENAK abordan este problema mediante decisiones de ingeniería que priorizan la estabilidad de las botellas desde su entrada hasta su salida. En lugar de depender únicamente de reducciones básicas de velocidad o superficies acolchadas, los diseños de ENAK se centran en trayectorias de movimiento controladas, mecanismos de sujeción precisos y configuraciones de transportadores que eliminan los puntos de colisión de alta tensión. Estos enfoques ayudan a los fabricantes a lograr una tasa de rotura cercana a cero, manteniendo al mismo tiempo las velocidades de línea necesarias para alcanzar volúmenes de producción competitivos.

El verdadero coste de la rotura de botellas del que nadie habla

Las botellas de vidrio fallan con mayor frecuencia durante el lavado debido a cambios bruscos de aceleración, impactos laterales entre botellas adyacentes o una sujeción inadecuada que provoca que las botellas se deslicen y colisionen. En los sistemas de botellas retornables, muy populares entre las cervecerías, las botellas desgastadas o astilladas tras múltiples ciclos de reutilización añaden otra capa de riesgo. Un solo evento de rotura puede detener toda la línea durante 30 minutos a dos horas, según la dispersión de los fragmentos y los procedimientos de limpieza.

Los incidentes de seguridad agravan el problema. Los fragmentos de vidrio crean riesgos de resbalón en pisos mojados y suponen peligros de cortes para los operarios que limpian las cintas transportadoras. Los equipos de producción deben entonces seguir procedimientos reforzados de bloqueo, documentar el incidente y, en ocasiones, detener temporalmente las operaciones para realizar auditorías de seguridad. En fábricas que procesan más de 20 000 botellas por hora, reanudar la velocidad máxima tras estos eventos requiere coordinación entre varios turnos.

El impacto financiero va más allá de la parada inmediata. El vidrio roto contamina el agua de lavado, lo que exige vaciar los tanques y purgar todo el sistema antes de reiniciar. Las botellas de repuesto deben adquirirse rápidamente, a menudo a precios premium durante la temporada alta. Las reclamaciones de seguros por lesiones a trabajadores añaden costes a largo plazo. Tianjin ENAK reconoce estos efectos en cadena y diseña máquinas de lavado de botellas de vidrio que reducen sistemáticamente la probabilidad de rotura mediante un diseño mecánico, y no únicamente mediante la habilidad del operario.

Ingeniería de un manejo suave de las botellas sin sacrificar la velocidad

La prevención eficaz de daños comienza con la comprensión de cómo fallan mecánicamente las botellas de vidrio durante el lavado. Las botellas modernas de paredes delgadas —con frecuencia de solo 150-180 gramos— resisten bien la compresión vertical, pero se fracturan fácilmente bajo impactos laterales o fuerzas de torsión. Las máquinas lavadoras de botellas de vidrio ENAK emplean tres estrategias de ingeniería complementarias para proteger las botellas durante todo el ciclo de limpieza.

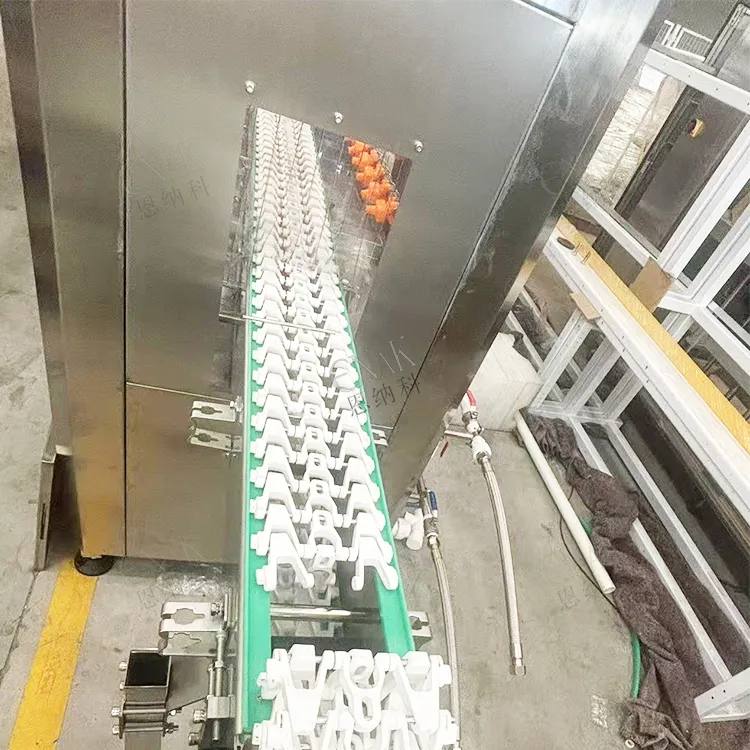

En primer lugar, los sistemas de sujeción sustituyen el empuje mediante cadenas, habitual en lavadoras antiguas. Soportes individuales para cada botella fijan el recipiente por su acabado del cuello o por su base, eliminando así los golpes entre botellas adyacentes. A diferencia de los compartimentos de cadena, que permiten que las botellas oscilen o entren en contacto con sus vecinas durante los giros, los mecanismos de sujeción mantienen una separación constante entre botella y botella. Este enfoque resulta especialmente valioso al manipular botellas de cerveza retornables con patrones de desgaste irregulares provocados por múltiples ciclos de llenado.

En segundo lugar, la geometría de la trayectoria del transportador elimina giros bruscos con radios reducidos, donde tradicionalmente las botellas entran en colisión. Los diseños de ENAK emplean transiciones con curvas compuestas y tramos rectos alargados en los puntos críticos de transferencia. Las botellas que ingresan a las zonas de pulverización o que se desplazan entre los tanques de lavado siguen trayectorias parabólicas suaves, en lugar de cambios bruscos de 90 grados. La indexación accionada por servomotores sustituye a las cadenas de velocidad constante, permitiendo un ajuste preciso de la velocidad durante las transferencias para evitar acumulaciones o espacios vacíos.

En tercer lugar, la amortiguación dinámica absorbe las vibraciones antes de que lleguen a las botellas. Las zonas de lavado generan turbulencia mediante pulverizaciones a alta presión y sopladores de aire, lo cual los transportadores rígidos tradicionales transmiten directamente al vidrio. ENAK incorpora puntos de montaje elastoméricos y amortiguadores de masa sintonizada que aíslan los soportes de las botellas de las vibraciones del bastidor. Esto reduce las microtensiones que se acumulan a lo largo de los ciclos de lavado, especialmente importante en botellas ligeras que contienen cerveza o bebidas carbonatadas sometidas a presión.

La limpieza de botellas de cerveza reutilizables exige una potencia de limpieza especializada

Las botellas de vidrio reutilizables plantean desafíos únicos de limpieza más allá de la prevención de roturas. Varios ciclos de llenado dejan residuos persistentes que los procesos de lavado convencionales no eliminan por completo. La levadura seca procedente de la fermentación de la cerveza resiste la limpieza con agua exclusivamente. Los aceites de lúpulo generan películas resbaladizas que albergan bacterias. Los residuos de azúcar de los lotes de bebidas refrescantes cristalizan en las roscas y los hombros de las botellas. Los adhesivos de etiquetas de papel o plástico dejan zonas pegajosas incluso tras el remojo.

Las máquinas de lavado de botellas de vidrio Tianjin ENAK emplean química específica y acción mecánica dirigida para eliminar estos contaminantes. Los tanques alcalinos de preinmersión ablandan las acumulaciones orgánicas antes del chorro a alta presión. La acción de impacto rotatoria en zonas de limpieza dedicadas limpia las superficies interiores de forma mucho más eficaz que la pulverización estática exclusivamente. Las botellas giran 360 grados bajo boquillas orientadas con precisión, garantizando que los hombros, las roscas y las bases reciban un impacto directo.

Los enjuagues finales con agua dulce utilizan la monitorización de la conductividad para verificar la eliminación de residuos antes de que las botellas pasen a la inspección. Los sistemas automáticos de rechazo desvían hacia los tanques de remojo cualquier botella que no cumpla con los umbrales de limpieza, eliminando así los envases contaminados antes de que lleguen a las llenadoras. Para las cervecerías que gestionan poblaciones mixtas de botellas procedentes de distintos puntos de recogida, las recetas de lavado configurables permiten a los operarios seleccionar programas optimizados para botellas de cerveza frente a botellas retornables de jugo o refrescos.

El secado posterior al lavado evita manchas de agua que provocan fallos en la adherencia de las etiquetas en etapas posteriores. Cuchillas de aire de alta velocidad seguidas de un flujo laminar filtrado eliminan cada gota de las superficies interiores. Esta combinación garantiza que las botellas salgan listas para la inspección, sin rayas ni charcos que desencadenen rechazos manuales o atascos en las llenadoras.

Tianjin ENAK Solutions destaca en operaciones de alto volumen con botellas de cerveza

Las fábricas de cerveza representan la prueba definitiva para las máquinas lavadoras de botellas de vidrio. Las líneas funcionan de forma continua durante las temporadas pico de elaboración cervecera, procesando de 30 000 a 60 000 botellas por hora. Las botellas retornables llegan en distintas condiciones tras su manipulación por los consumidores y el transporte. Las cervezas estacionales exigen cambios rápidos entre tipos de botellas y recetas de lavado. Los equipos ENAK satisfacen estas exigencias mediante una arquitectura escalable que crece junto con la expansión de la cervecería.

Considere una línea típica de botellas de cerveza de vidrio marrón. Las botellas vacías entrantes pasan una preinspección para eliminar los envases obviamente dañados. Las botellas que superan esta etapa ingresan a los lavadores ENAK mediante mesas de acumulación suave que evitan la acumulación de contrapresión. Las cadenas de sujeción elevan las botellas hacia las zonas de lavado, mientras que su orientación invertida permite el drenaje por gravedad de los residuos sueltos. Una química de múltiples etapas ataca sistemáticamente los residuos de la fermentación: primero chorros alcalinos, luego neutralización ácida y, finalmente, enjuagues estériles.

El rendimiento nunca se ve afectado durante los cambios de receta. Los controles PLC almacenan parámetros de lavado específicos para cada tipo de botella, accesibles mediante menús táctiles. Los operarios seleccionan recetas como «Cerveza Lager de exportación de 330 ml» o «Cerveza Pilsner nacional de 500 ml», que ajustan automáticamente los tiempos de remojo, las presiones de los chorros y las temperaturas. La transición entre recetas se completa en menos de 10 minutos, frente a las horas que requieren los sistemas de ajuste manual.

Los datos sobre roturas procedentes de instalaciones similares indican que las máquinas de lavado de botellas de vidrio ENAK presentan tasas medias de pérdida del 0,3-0,5 %, frente al estándar industrial del 1,5-2,0 %. Las cervecerías obtienen un retorno de la inversión en 12-18 meses gracias a la reducción en las compras de botellas, limpiezas más rápidas y un rendimiento constante del llenador. Los responsables de producción valoran equipos que funcionan de forma fiable durante campañas continuas de 24/7 sin necesidad de supervisión constante.

Los responsables de cervecerías planifican cinco años de funcionamiento fiable

Instalar una máquina lavadora de botellas de vidrio representa un importante compromiso de capital, por lo que las cervecerías evalúan el costo total de propiedad, que abarca desde la instalación hasta cinco años de operación. Tianjin ENAK diseña sus equipos para ofrecer valor a largo plazo mediante una concepción accesible para el mantenimiento y un consumo predecible de piezas.

Los tanques de lavado modulares se ensamblan mediante pernos en lugar de soldarse de forma permanente, lo que permite sustituir los tanques sin tener que demoler la línea. Los bloqueos de las puertas permiten acceder a los colectores de boquillas sin necesidad de desmontar completamente el equipo. Los componentes críticos sujetos a desgaste —como las almohadillas de sujeción, los rotores de las bombas y los insertos de las boquillas— siguen una normalización dimensional común a todos los modelos ENAK, simplificando así la gestión de inventario.

El mantenimiento preventivo sigue horarios claros vinculados a las horas de funcionamiento. Las revisiones diarias verifican la tensión del dispositivo de sujeción y los patrones de pulverización. Las inspecciones semanales examinan los rodamientos de la cinta transportadora y los niveles del tanque. El servicio trimestral sustituye los elementos sometidos a desgaste predecible antes de que su fallo interrumpa la producción. Los ingenieros de campo de ENAK forman a los equipos de mantenimiento de la cervecería durante la puesta en marcha, transfiriendo las competencias necesarias para una operación independiente.

Los diagnósticos de monitorización remota reducen las visitas técnicas innecesarias. Los controladores de lavado registran los parámetros de funcionamiento y el historial de fallos, accesibles mediante portales seguros. Los supervisores de producción analizan tendencias que revelan un desgaste gradual de las boquillas o desequilibrios químicos antes de que afecten a la calidad de la limpieza. Este enfoque predictivo evita el 80 % de las posibles paradas de línea.

La precisión de la fabricación china sustenta la fiabilidad a largo plazo. Los componentes mecanizados mediante CNC mantienen tolerancias que garantizan un rendimiento constante en el lavado año tras año. Su construcción en acero inoxidable apto para uso alimentario resiste la corrosión provocada por productos químicos de limpieza agresivos. La soldadura robótica elimina las juntas inconsistentes que, con el tiempo, pueden provocar fugas o albergar bacterias.

Las máquinas lavadoras de botellas de vidrio Tianjin ENAK ofrecen, en última instancia, lo que más valoran los responsables de cervecerías: un rendimiento predecible que respalda los objetivos de producción sin contratiempos. Las líneas funcionan con mayor limpieza, las botellas sobreviven al proceso de lavado intactas y el mantenimiento se mantiene dentro de lo rutinario, evitando intervenciones de emergencia. Las fábricas ganan confianza al saber que el equipo iguala la fiabilidad de su proceso cervecero, protegiendo así la importante inversión realizada en sistemas de envases retornables.

Tabla de Contenido

- El verdadero coste de la rotura de botellas del que nadie habla

- Ingeniería de un manejo suave de las botellas sin sacrificar la velocidad

- La limpieza de botellas de cerveza reutilizables exige una potencia de limpieza especializada

- Tianjin ENAK Solutions destaca en operaciones de alto volumen con botellas de cerveza

- Los responsables de cervecerías planifican cinco años de funcionamiento fiable