Les chefs de production dans les usines de boissons savent que la casse des bouteilles en verre n’est pas seulement une simple gêne : elle affecte directement les indicateurs de sécurité, les plannings de production et les coûts opérationnels. Lorsque des bouteilles se brisent pendant le lavage, les équipes de nettoyage passent des heures à retirer les éclats de verre des convoyeurs et des systèmes de pulvérisation. Les lignes s’arrêtent totalement jusqu’à ce que chaque éclat soit éliminé, afin de protéger les équipements en aval de remplissage. Les travailleurs courent un risque de blessure dû aux arêtes tranchantes, ce qui déclenche l’application de protocoles de sécurité plus stricts et peut entraîner des demandes d’indemnisation. Dans les usines de bière et de boissons gazeuses à forte capacité, produisant des milliers de bouteilles par heure, même un taux de casse de 1 % se traduit par des pertes de production importantes et des coûts de nettoyage substantiels.

Les machines de lavage de bouteilles en verre Tianjin ENAK résolvent ce problème grâce à des choix techniques qui privilégient la stabilité des bouteilles, de l’entrée à la sortie. Plutôt que de se fier uniquement à des réductions de vitesse basiques ou à des surfaces rembourrées, les conceptions ENAK misent sur des trajectoires de mouvement contrôlées, des mécanismes de préhension précis et des agencements de convoyeurs éliminant les points de collision à forte sollicitation. Ces approches permettent aux fabricants d’atteindre un taux de casse quasi nul tout en maintenant les vitesses de ligne nécessaires pour des volumes de production compétitifs.

Le véritable coût de la casse des bouteilles, dont personne ne parle

Les bouteilles en verre se cassent le plus souvent pendant le lavage en raison de changements brusques d’accélération, d’impacts latéraux entre bouteilles adjacentes ou d’une préhension inadéquate entraînant le glissement et la collision des bouteilles. Dans les systèmes de bouteilles consignées, très répandus chez les brasseurs, les bouteilles usées ou ébréchées après plusieurs cycles de réutilisation ajoutent une couche supplémentaire de risque. Un seul incident de casse peut entraîner l’arrêt complet de la ligne pendant 30 minutes à deux heures, selon l’étendue de la dispersion des éclats et des procédures de nettoyage.

Les incidents liés à la sécurité aggravent le problème. Les éclats de verre créent des risques de glissade sur les sols humides et présentent un danger de coupure pour les opérateurs chargés du dégagement des convoyeurs. Les équipes de production doivent alors appliquer des procédures renforcées de consignation, documenter l’incident et, parfois, interrompre temporairement les opérations afin de réaliser des audits de sécurité. Dans les usines traitant plus de 20 000 bouteilles par heure, la reprise d’un rythme de production maximal après de tels événements exige une coordination entre plusieurs postes de travail.

L’impact financier va au-delà de l’arrêt immédiat. Le verre brisé contamine l’eau de lavage, ce qui impose de vider les cuves et de rincer entièrement le système avant toute remise en service. Des bouteilles de remplacement doivent être approvisionnées rapidement, souvent à des tarifs majorés en période de pointe. Les sinistres d’assurance liés aux blessures des travailleurs engendrent des coûts à long terme. Tianjin ENAK prend conscience de ces effets en cascade et conçoit des machines de lavage de bouteilles en verre qui réduisent systématiquement la probabilité de casse grâce à une conception mécanique rigoureuse, et non pas uniquement à la compétence des opérateurs.

Concevoir une manipulation douce des bouteilles sans sacrifier la vitesse

La prévention efficace des dommages commence par la compréhension des modes de rupture mécanique des bouteilles en verre lors du lavage. Les bouteilles modernes à paroi fine — souvent pesant seulement 150 à 180 grammes — résistent bien à la compression verticale, mais se fracturent facilement sous l’effet de chocs latéraux ou de forces de torsion. Les machines à laver les bouteilles en verre ENAK utilisent trois stratégies techniques complémentaires pour protéger les bouteilles tout au long du cycle de nettoyage.

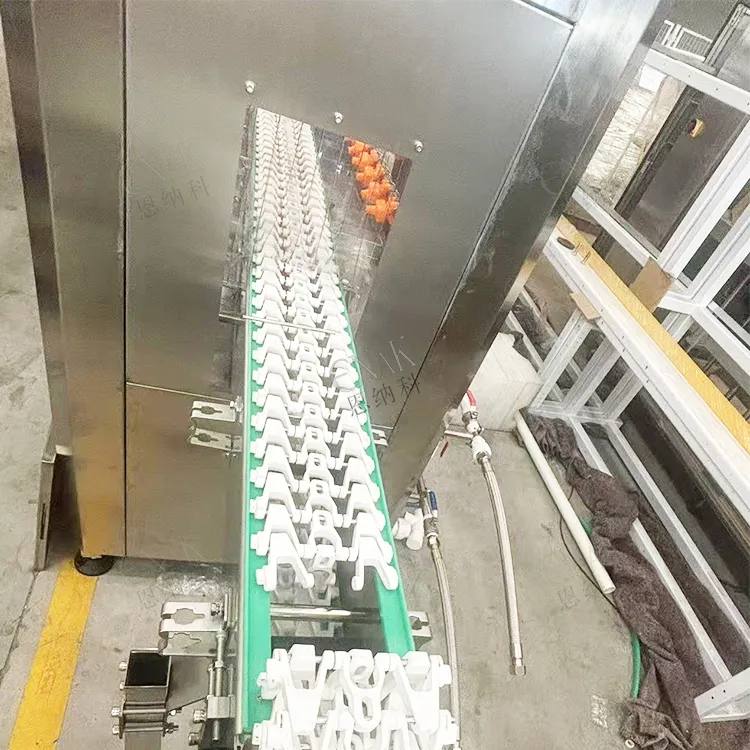

Premièrement, des systèmes de préhension remplacent la propulsion par chaîne, courante dans les machines plus anciennes. Des porte-bouteilles individuels maintiennent chaque contenant par son col ou sa base, éliminant ainsi les chocs entre bouteilles adjacentes. Contrairement aux alvéoles à chaîne, qui autorisent un balancement des bouteilles ou des contacts avec leurs voisines lors des changements de direction, les mécanismes de préhension conservent une distance constante entre bouteille et bouteille. Cette approche s’avère particulièrement précieuse lors de la manipulation de bouteilles de bière réutilisables présentant des usures irrégulières dues à plusieurs cycles de remplissage.

Deuxièmement, la géométrie du parcours du convoyeur élimine les virages à rayon serré où les bouteilles entrent traditionnellement en collision. Les conceptions ENAK utilisent des transitions par courbes composées et des sections droites allongées aux points critiques de transfert. Les bouteilles pénétrant dans les zones de pulvérisation ou circulant d’un bac de lavage à un autre suivent des trajectoires paraboliques fluides plutôt que des changements brusques de 90 degrés. L’indexage piloté par servo-moteurs remplace les chaînes à vitesse constante, permettant un ajustement précis des vitesses lors des transferts afin d’éviter l’accumulation ou l’écartement des bouteilles.

Troisièmement, l’amortissement dynamique absorbe les vibrations avant qu’elles n’atteignent les bouteilles. Les zones de lavage génèrent des turbulences dues aux jets haute pression et aux soufflantes à air, que les convoyeurs rigides traditionnels transmettent directement au verre. ENAK intègre des points de fixation élastomères et des amortisseurs à masse accordée qui isolent les supports de bouteilles des vibrations du châssis. Cela réduit les microcontraintes qui s’accumulent au fil des cycles de lavage, ce qui est particulièrement important pour les bouteilles légères contenant de la bière ou des boissons gazeuses sous pression.

Le lavage des bouteilles de bière réutilisables exige une puissance de nettoyage spécialisée

Les bouteilles en verre réutilisables posent des défis de nettoyage uniques, allant au-delà de la prévention des cassures. Plusieurs cycles de remplissage laissent des résidus tenaces que les procédés de lavage classiques ne parviennent pas à éliminer complètement. La levure séchée issue de la fermentation de la bière résiste à un nettoyage à l’eau seule. Les huiles de houblon forment des films glissants propices au développement bactérien. Les résidus sucrés provenant de lots de boissons gazeuses cristallisent dans les filetages et les épaules des bouteilles. Les adhésifs des étiquettes en papier ou en plastique laissent des zones collantes, même après trempage.

Les machines de lavage de bouteilles en verre ENAK de Tianjin utilisent une chimie ciblée et une action mécanique adaptées à ces contaminants. Des cuves de prétrempage alcalin ramollissent les accumulations organiques avant le rinçage à haute pression. L’impact rotatif dans des zones de nettoyage dédiées permet un brossage des surfaces intérieures bien plus efficace qu’un simple jet statique. Les bouteilles tournent sur 360 degrés sous des buses orientées avec précision, garantissant un impact direct sur les épaules, les filetages et les fonds.

Les rinçages finaux à l’eau douce utilisent une surveillance de la conductivité pour vérifier l’élimination des résidus avant que les bouteilles ne passent à l’inspection. Des systèmes de rejet automatisés détournent vers les cuves de trempage toutes les bouteilles ne respectant pas les seuils de propreté, empêchant ainsi les récipients contaminés d’atteindre les machines de remplissage. Pour les brasseries gérant des lots mixtes de bouteilles provenant de différents points de collecte, des programmes de lavage paramétrables permettent aux opérateurs de sélectionner des cycles optimisés spécifiquement pour les bouteilles de bière, par opposition aux bouteilles consignées de jus ou de boissons gazeuses.

Le séchage post-lavage empêche les taches d’eau qui entraînent ultérieurement des défaillances d’adhérence des étiquettes. Des lames d’air à haute vélocité, suivies d’un flux laminaire filtré, éliminent chaque goutte des surfaces intérieures. Cette combinaison garantit que les bouteilles sortent prêtes à l’inspection, sans traces ni flaques pouvant provoquer des rejets manuels ou des blocages au niveau des machines de remplissage.

Tianjin ENAK Solutions excelle dans les opérations à haut volume de bouteilles de bière

Les brasseries constituent le défi ultime pour les machines à laver les bouteilles en verre. Les lignes fonctionnent en continu pendant les périodes de pointe de la production de bière, traitant de 30 000 à 60 000 bouteilles par heure. Les bouteilles consignées arrivent dans des états variés après manipulation par les consommateurs et transport. Les bières saisonnières exigent des changements rapides entre les types de bouteilles et les cycles de lavage. Les équipements ENAK répondent à ces exigences grâce à une architecture évolutive qui s’adapte à l’expansion des brasseries.

Prenons l’exemple d’une ligne typique de bouteilles en verre brun. Les bouteilles vides entrantes subissent un précontrôle afin d’éliminer les récipients manifestement endommagés. Les bouteilles aptes au lavage pénètrent dans les machines de lavage ENAK via des tables d’accumulation douces qui empêchent la formation d’une surpression. Des chaînes porteuses soulèvent les bouteilles dans les zones de lavage, tandis que leur position inversée permet l’évacuation par gravité des débris détachés. Une chimie à plusieurs étapes élimine systématiquement les résidus de fermentation : jets alcalins en premier lieu, neutralisation acide en deuxième lieu, puis rinçages stériles en dernier lieu.

Le débit n'est jamais affecté lors des changements de recette. Les automates programmables (PLC) stockent les paramètres de lavage spécifiques à chaque bouteille, accessibles via des menus tactiles. Les opérateurs sélectionnent des recettes telles que « Lager d’exportation 330 ml » ou « Pilsner domestique 500 ml », qui ajustent automatiquement les durées de trempage, les pressions des jets et les températures. Le changement de recette s’effectue en moins de 10 minutes, contre plusieurs heures avec les systèmes de réglage manuel.

Les données sur les casse provenant d’installations similaires montrent que les machines de lavage de bouteilles en verre ENAK présentent un taux de perte moyen de 0,3 à 0,5 %, contre la norme industrielle de 1,5 à 2,0 %. Les brasseries réalisent un retour sur investissement en 12 à 18 mois grâce à une réduction des achats de bouteilles, à des temps de nettoyage plus courts et à des performances constantes des remplisseuses. Les responsables de production apprécient des équipements capables de fonctionner de façon fiable pendant des campagnes continues 24/7, sans nécessiter une surveillance constante.

Les responsables de brasserie prévoient cinq ans d’exploitation fiable

L'installation d'une machine à laver les bouteilles en verre représente un investissement important en capital, aussi les brasseries évaluent-elles le coût total de possession, couvrant l'installation ainsi que cinq années d'exploitation. Tianjin ENAK conçoit ses équipements pour offrir une valeur à long terme grâce à une conception facilitant la maintenance et à une consommation prévisible des pièces détachées.

Les cuves de lavage modulaires sont fixées par boulonnage plutôt que soudées de façon permanente, ce qui permet de remplacer une cuve sans démonter toute la ligne. Les verrous de porte autorisent l'accès aux collecteurs de buses sans nécessiter une démonte complète. Les composants critiques soumis à usure — semelles de préhension, roues de pompes, inserts de buses — adoptent des dimensions normalisées sur l'ensemble des modèles ENAK, simplifiant ainsi la gestion des stocks.

La maintenance préventive suit des calendriers clairs liés aux heures de fonctionnement. Les vérifications quotidiennes permettent de contrôler la tension des pinces et les motifs de pulvérisation. Les inspections hebdomadaires examinent les roulements des convoyeurs et les niveaux des cuves. L’entretien trimestriel remplace les éléments présentant une usure prévisible avant qu’une défaillance ne perturbe la production. Les ingénieurs terrain ENAK forment les équipes de maintenance des brasseries lors de la mise en service, transférant ainsi les compétences nécessaires à un fonctionnement autonome.

Les diagnostics de surveillance à distance réduisent les appels de service inutiles. Les contrôleurs de rinçage enregistrent les paramètres de fonctionnement et l’historique des pannes, accessibles via des portails sécurisés. Les superviseurs de production analysent les tendances afin de détecter précocement une usure progressive des buses ou des déséquilibres chimiques, avant qu’ils n’affectent la qualité du nettoyage. Cette approche prédictive évite 80 % des arrêts de ligne potentiels.

La précision manufacturière chinoise garantit une fiabilité à long terme. Les composants usinés par commande numérique par ordinateur (CNC) respectent des tolérances strictes, assurant des performances de lavage constantes année après année. La construction en acier inoxydable de qualité alimentaire résiste à la corrosion causée par des produits chimiques de nettoyage agressifs. Le soudage robotisé élimine les joints irréguliers qui fuient ou abritent des bactéries avec le temps.

Les machines à laver les bouteilles en verre Tianjin ENAK offrent finalement ce que les responsables de brasseries apprécient le plus : des performances prévisibles qui soutiennent les objectifs de production sans imprévus. Les lignes fonctionnent plus proprement, les bouteilles sortent intactes du cycle de lavage et la maintenance reste planifiée plutôt que réactive. Les usines gagnent en confiance, sachant que leurs équipements font preuve d’une fiabilité à la hauteur de leur procédé de brassage tout en protégeant l’investissement substantiel réalisé dans les systèmes d’emballages consignés.

Table des Matières

- Le véritable coût de la casse des bouteilles, dont personne ne parle

- Concevoir une manipulation douce des bouteilles sans sacrifier la vitesse

- Le lavage des bouteilles de bière réutilisables exige une puissance de nettoyage spécialisée

- Tianjin ENAK Solutions excelle dans les opérations à haut volume de bouteilles de bière

- Les responsables de brasserie prévoient cinq ans d’exploitation fiable