製品の背景

現在のIndustry 4.0時代において、包装の自動化はスピードや効率だけにとどまらず、知能性、柔軟性、トレーサビリティを統合した製品の提供が求められています。これにより、国内および国際市場での競争力が確保されます。カートンケースパッカーは大量の包装作業を処理するだけでなく、一貫性と品質管理を保証するため、現代の包装ラインにおいて最も重要な装置の一つとなっています。

グローバルな製造業は、労働コストの上昇、品質基準の厳格化、およびデジタルトランスフォーメーションの要求に直面しており、企業は信頼性とスマート機能の両方を備えたカートンケースパッカーのソリューションをますます求めています。従来の機械は基本的な包装には有効ですが、不良品の検出、生産データの追跡、またはデジタル管理システムとの統合が求められると、しばしば対応しきれません。

その結果、現代のカートンケースパッカーは単なる自動包装装置以上の存在へと進化し、知能化された運用の中心となっています。メーカーは、前工程および後工程のシステムとシームレスに連携でき、高度な検査機能によって欠陥のない製品を保証し、品質保証や生産最適化のために稼働データを収集できる装置を求めています。この傾向は、純粋な機械的自動化から、インテリジェントでデータ駆動型の製造への移行を示しています。

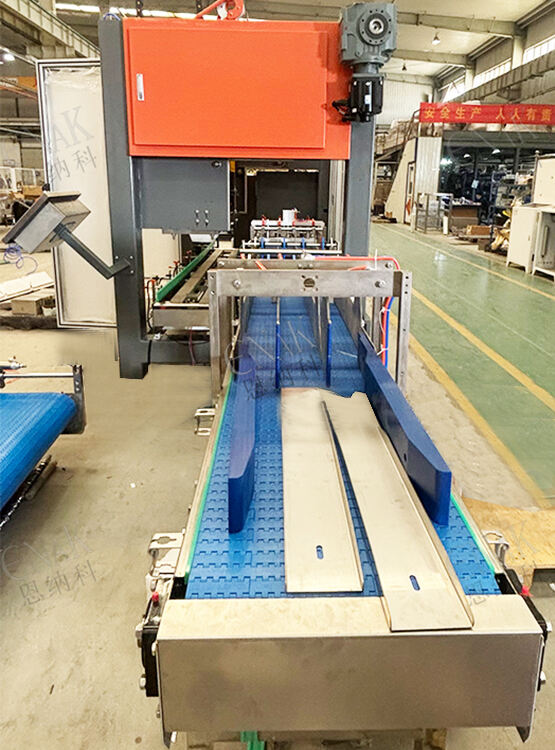

天津ENAKのカートンケースパッカー・ソリューションは、この変革の最前線に位置しています。安定した連続高速運転、自動欠陥検出、強力なデータ収集機能を実現するように設計されたこのカートンケースパッカーは、製造業者がよりスマートな包装プロセスを達成できるよう特別に開発されています。このような知能システムを生産ラインに導入することで、企業は包装能力の向上だけでなく、トレーサビリティ、コスト管理、品質の一貫性においても長期的な優位性を得ることができます。

製品の特徴

天津ENAKのカートンケースパッカーは、現代の生産ラインが変化するニーズに対応するために、高度なエンジニアリングと知能的な設計を融合しています。主な特徴は以下の通りです。

1. 安定性と信頼性を備えた高速連続運転

カートンケースパッカーの特徴の一つは、正確性を損なうことなく高速運転を維持できる能力です。精密な制御システムと堅牢な機械部品を備えて設計されており、ダウンタイムを最小限に抑える一貫した包装リズムを実現します。毎日数千ユニットを扱う製造業者にとって、この安定した性能は設備総合効率(OEE)の向上に直接つながります。

2. 不適合品の自動検出および排除

従来の機械とは異なり、カートンケースパッカーには、欠品、カートンの位置ずれ、または包装材の損傷といった包装不良を検出できるインテリジェント検出システムが組み込まれています。こうした不適合品は自動的に排除され、基準を満たす製品のみがライン上を継続して搬送されます。この機能により品質保証が強化され、手動による検査や製品回収に関連するコストが削減されます。

3. 生産トレーサビリティのための統合データ収集

データ収集もカートンケースパッカーのもう一つの重要な機能です。サイクルタイム、排除率、材料使用量などの稼働指標を記録することで、システムは製造業者にパフォーマンス最適化に関する貴重な知見を提供します。これらのデータセットは、企業資源計画(ERP)や製造実行システム(MES)に統合可能であり、エンドツーエンドのトレーサビリティとリアルタイムでの意思決定を可能にします。

4. インテリジェント生産環境との互換性

カートンケースパッカーはスマートファクトリーへのシームレスな統合を念頭に設計されています。モジュラー構造により、コンベア、パレタイザー、その他の包装システムと調和して動作できます。さらに、この装置はインダストリー4.0に準拠した接続標準をサポートしており、製造業者がデジタルエコシステムを拡張する際にスケーラビリティを確保します。

総合的に見ると、カートンケースパッカーは単なるカートン包装機械ではなく、データ主導型の製造時代において競争力を維持しようとする企業にとっての戦略的なアップグレードを意味しています。その高速性、欠陥管理、およびデータ収集機能が組み合わさり、自動包装の次世代ソリューションとして他と差別化されています。

インテリジェントアップグレードソリューション

包装におけるインテリジェントアップグレードの概念は、反復作業の自動化を超えており、生産のすべての段階に知能を組み込むことを意味します。カートンケースパッカーは、よりスマートな製造に直接貢献する機能を提供することで、この原則を体現しています。

1. リアルタイム監視と分析

カートンケースパッカーには、センサーやデータ収集モジュールが装備されており、作業を常に監視しています。これにより、装置の故障が発生する前にその兆候を検出し解決できる予知保全が可能になります。リアルタイムでの分析により、監督者は生産効率や材料使用量の最適化に関する意思決定を行うことができます。

2. デジタルプラットフォームとのシームレスな統合

ERPやMESプラットフォームとの連携をサポートすることで、カートンケースパッカーは製造プロセスのデジタル連携において重要な役割を果たします。生産管理者はリアルタイムのパフォーマンスダッシュボードにアクセスし、不良傾向を監視して品質基準への適合を確認できます。このようにデジタルで統合されることで、生産データが分断されることなく、サプライチェーン全体の包括的な可視化に貢献します。

3. 遵守と顧客信頼のためのトレーサビリティの強化

食品、医薬品、消費財などの業界では、規制要件により製品の完全なトレーサビリティが求められます。カートンケースパッカーのデータ収集機能により、包装されたすべての単位を生産ロットや材料ロットまで遡って追跡できるようになります。これにより規制遵守が支援されるだけでなく、サプライチェーンにおける透明性と説明責任を保証することで顧客の信頼も高まります。

4. 労働力への依存と人的ミスの削減

欠陥の自動検出や他のシステムとの統合により、カートンケースパッカーは手動による介入の必要性を低減します。人的ミスは不具合や非効率の頻繁な原因ですが、これを最小限に抑えることで、オペレーターはプロセス最適化といったより価値の高い業務に集中できます。このような人的労力に依存する運用から知能主導型への移行は、人手不足が深刻な市場においても持続可能な成長を支援します。

5. 将来のアップグレードに対応するスケーラビリティとモジュラー設計

カートンケースパッカーのモジュール設計により、製造業者はシステム全体を交換することなく、容量の拡張や新機能の追加が可能になります。より高速な動作、高度な検査ツール、AI駆動プラットフォームとの緊密な連携など、どのような要件にも対応できるよう設計されており、スケーラビリティを備えています。この柔軟性により、長期的な価値を確保し、変化する市場ニーズに的確に対応できます。

したがって、カートンケースパッカーにおけるインテリジェントなアップグレードは単なる段階的な改善ではなく、スマート製造の目標達成に向けた戦略的な飛躍を意味しています。自動化、欠陥検出、データ主導のインサイトを活用することで、企業はグローバルな業界標準に運営を整合させながら、投資収益率の最大化を実現できます。

適用例

カートンケースパッカーは、複数の業界で知能型包装ソリューションを提供することで、その価値を実証してきました。

中で 食品および飲料セクター 、カートンケースパッカーは、高速生産ラインが包装の完全性を維持しつつ、厳しい衛生基準およびトレーサビリティ基準を満たせるようにします。自動欠陥検出は、リコールの削減とブランド評判の保護において極めて重要な役割を果たします。

中で 製薬業界 、コンプライアンスとトレーサビリティが最重要です。カートンケースパッカーは詳細なデータを記録し、中央集約型データベースと統合する機能により、完全な規制遵守を支援します。さらに、不良品や密封不十分なカートンを排除することで、製品の安全性と消費者の信頼を確保します。

~に 消費財製造 、生産量が非常に多く、包装フォーマットが多様であるこのような環境において、カートンケースパッカーは柔軟なソリューションを提供します。そのモジュラー構造により、メーカーはさまざまなカートンサイズに容易に対応でき、自動パレタイズシステムともシームレスに統合可能です。この適応性により、全体的な効率性とスケーラビリティが向上します。

実用的な例として、頻繁に製品の切り替えが必要な包装ラインにおいて、メーカーがカートンケースパッカーを採用していることが挙げられます。データ収集や欠陥検出機能を活用することで、これらの企業は運用の柔軟性を大幅に向上させています。製品タイプ間のすばやい切り替えを可能にし、品質の一貫性を保ちながら、最終的には顧客の要求にさらに正確に対応できるようになります。

これらの適用事例は、カートンケースパッカーが特定の生産ラインに限定されるものではなく、さまざまな業界に共通する普遍的なソリューションであることを示しています。高速運転、インテリジェントな不良品排除機能、データのトレーサビリティを組み合わせることで、カートンケースパッカーは製造業者がよりスマートで強靭な生産システムへと前進するための大きな一歩を踏み出すことを可能にします。