Contexte du produit

À l'ère actuelle de l'industrie 4.0, l'automatisation du conditionnement ne se limite plus à la vitesse et à l'efficacité. Les fabricants doivent désormais proposer des produits intégrant intelligence, flexibilité et traçabilité, afin de rester compétitifs sur les marchés locaux et internationaux. L'emballeur de caisses en carton est devenu l'un des équipements les plus essentiels des lignes de conditionnement modernes, car il gère non seulement les tâches de conditionnement à haut volume, mais garantit également la cohérence et le contrôle qualité.

Face à la hausse des coûts de main-d'œuvre, à des normes de qualité plus strictes et à la demande de transformation numérique dans la fabrication mondiale, les entreprises recherchent de plus en plus des solutions de conditionnement en cartons qui offrent à la fois fiabilité et fonctions intelligentes. Les machines traditionnelles, bien qu'efficaces pour un conditionnement basique, sont souvent insuffisantes lorsqu'elles doivent détecter des articles défectueux, suivre les données de production ou s'intégrer à des systèmes de gestion numériques.

En conséquence, le conditionneur en cartons moderne s'est transformé en bien plus qu'un simple outil de conditionnement automatisé : il est devenu un centre opérationnel intelligent. Les fabricants recherchent désormais des équipements capables d'assurer une intégration transparente avec les systèmes en amont et en aval, de garantir des produits exempts de défauts grâce à des fonctionnalités avancées d'inspection, et de collecter des données opérationnelles afin d'assurer la qualité et d'optimiser la production. Cette tendance marque le passage d'une automatisation purement mécanique à une fabrication intelligente pilotée par les données.

Tianjin ENAK, avec ses solutions de machines à emballer en cartons, se positionne à l'avant-garde de cette transformation. Conçue pour assurer un fonctionnement stable, continu et à haute vitesse, dotée d'une détection automatique des défauts et de capacités puissantes de collecte de données, cette machine à emballer en cartons est spécifiquement conçue pour aider les fabricants à réaliser des processus d'emballage plus intelligents. En intégrant un tel système intelligent dans la chaîne de production, les entreprises peuvent non seulement améliorer leur capacité d'emballage, mais aussi acquérir des avantages à long terme en matière de traçabilité, de maîtrise des coûts et de constance de qualité.

Caractéristiques du produit

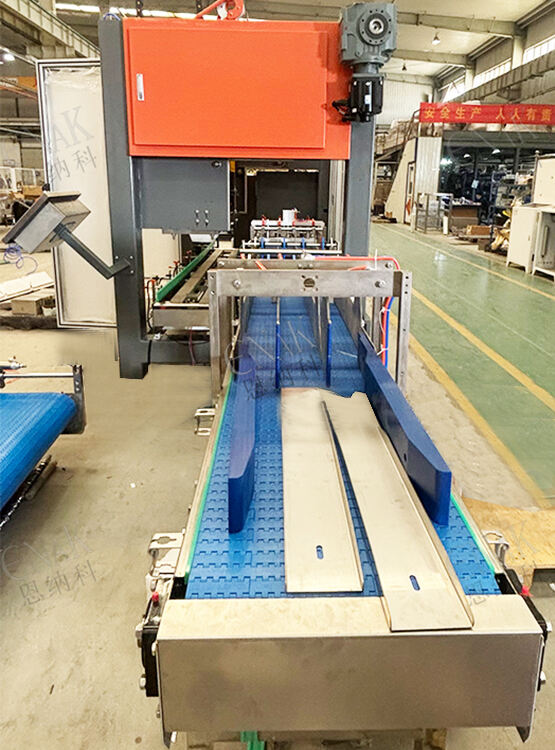

La machine à emballer en cartons de Tianjin ENAK allie une ingénierie avancée à une conception intelligente afin de répondre aux besoins évolutifs des lignes de production modernes. Ses principales caractéristiques incluent :

1. Fonctionnement continu à haute vitesse, avec stabilité et fiabilité

L'une des caractéristiques principales de la machine d'emballage en carton est sa capacité à maintenir une opération à grande vitesse sans compromettre la précision. Conçue avec des systèmes de contrôle précis et des composants mécaniques robustes, elle assure un rythme d'emballage constant qui minimise les temps d'arrêt. Pour les fabricants traitant des milliers d'unités chaque jour, cette performance stable se traduit directement par une amélioration de l'efficacité globale des équipements (OEE).

2. Détection automatique et rejet des produits défectueux

Contrairement aux machines conventionnelles, la machine d'emballage en carton intègre des systèmes intelligents de détection capables d'identifier des défauts d'emballage tels que des articles manquants, des cartons mal alignés ou des matériaux d'emballage endommagés. Les unités défectueuses sont automatiquement rejetées, garantissant que seuls les produits conformes poursuivent leur parcours sur la ligne. Cette fonctionnalité renforce l'assurance qualité et réduit les coûts liés à l'inspection manuelle ou aux rappels de produits.

3. Collecte intégrée de données pour la traçabilité de la production

La collecte de données est une autre fonction essentielle du caseur carton. En enregistrant des indicateurs opérationnels tels que les temps de cycle, les taux de rejet et la consommation de matériaux, le système fournit aux fabricants des informations précieuses pour l'optimisation des performances. Ces jeux de données peuvent être intégrés à des systèmes de planification des ressources d'entreprise (ERP) ou à des systèmes d'exécution de fabrication (MES), permettant une traçabilité complète et une prise de décision en temps réel.

4. Compatibilité avec les environnements de production intelligents

Le caseur carton est conçu pour s'intégrer parfaitement aux usines intelligentes. Son architecture modulaire lui permet de fonctionner en harmonie avec des convoyeurs, des palettiseurs et d'autres systèmes d'emballage. En outre, la machine prend en charge des normes de connectivité conformes à l'Industrie 4.0, garantissant une évolutivité à mesure que les fabricants étendent leurs écosystèmes numériques.

Dans l'ensemble, la machine de conditionnement en cartons n'est pas simplement un appareil pour emballer des cartons : elle représente une mise à niveau stratégique pour les entreprises souhaitant rester compétitives dans une ère de fabrication axée sur les données. Sa combinaison de vitesse, de gestion des défauts et de collecte de données la distingue comme une solution de nouvelle génération pour l'emballage automatisé.

Solutions de mise à niveau intelligente

Le concept de mise à niveau intelligente dans l'emballage va au-delà de l'automatisation des tâches répétitives ; il s'agit d'intégrer de l'intelligence dans chaque phase de la production. La machine de conditionnement en cartons illustre ce principe en offrant des fonctionnalités qui contribuent directement à une fabrication plus intelligente.

1. Surveillance et analyses en temps réel

La machine d'emballage en carton est équipée de capteurs et de modules d'acquisition de données qui surveillent constamment les opérations. Cela permet de mettre en œuvre des stratégies de maintenance prédictive, grâce auxquelles les pannes potentielles de l'équipement peuvent être identifiées et résolues avant qu'elles ne provoquent des arrêts coûteux. Les analyses en temps réel permettent également aux superviseurs de prendre des décisions éclairées pour optimiser le débit et l'utilisation des matériaux.

2. Intégration transparente avec les plateformes numériques

En facilitant l'intégration avec les plateformes ERP et MES, la machine d'emballage en carton devient un acteur clé du fil numérique de fabrication. Les responsables de production peuvent accéder à des tableaux de bord de performance en temps réel, surveiller les tendances de défauts et garantir la conformité aux normes de qualité. Cette intégration numérique fait en sorte que les données de production ne soient pas isolées, mais contribuent à une vision globale de la chaîne d'approvisionnement.

3. Amélioration de la traçabilité pour assurer la conformité et renforcer la confiance des clients

Dans des industries telles que l'alimentaire, les produits pharmaceutiques et les biens de consommation, les exigences réglementaires imposent une traçabilité complète des produits. Les fonctions de collecte de données du conditionneur de caisses garantissent que chaque unité conditionnée peut être retracée jusqu'aux lots de production et aux fournitures. Cela permet non seulement de respecter la conformité réglementaire, mais renforce également la confiance des clients en assurant transparence et responsabilité dans la chaîne d'approvisionnement.

4. Réduction de la dépendance à la main-d'œuvre et des erreurs humaines

En automatisant la détection des défauts et en s'intégrant à d'autres systèmes, le conditionneur de caisses réduit le besoin d'intervention manuelle. L'erreur humaine, cause fréquente de défauts ou d'inefficacités, est minimisée, ce qui permet aux opérateurs de se concentrer sur des tâches à plus forte valeur ajoutée, telles que l'optimisation des processus. Ce passage d'opérations intensives en main-d'œuvre à des opérations pilotées par l'intelligence soutient une croissance durable, même sur les marchés où les pénuries de main-d'œuvre sont fréquentes.

5. Évolutivité et conception modulaire pour les mises à niveau futures

La conception modulaire du caseur de cartons garantit que les fabricants peuvent augmenter la capacité ou ajouter de nouvelles fonctions sans remplacer l'ensemble du système. Que ce soit pour une vitesse plus élevée, des outils d'inspection avancés ou une intégration plus étroite avec des plateformes pilotées par l'intelligence artificielle, la machine est conçue pour être évolutible. Cette flexibilité assure une valeur à long terme et une adaptation aux besoins changeants du marché.

Les mises à niveau intelligentes du caseur de cartons ne représentent donc pas seulement des améliorations progressives ; elles constituent un bond stratégique vers la réalisation des objectifs de fabrication intelligente. En exploitant l'automatisation, la détection des défauts et les analyses basées sur les données, les entreprises peuvent aligner leurs opérations sur les normes industrielles mondiales tout en maximisant leur retour sur investissement.

Cas de demande

Le caseur de cartons a démontré sa valeur dans plusieurs industries en offrant des solutions d'emballage intelligentes.

Dans le secteur de l'alimentation et des boissons , la machine d'emballage en carton garantit que les lignes de production à grande vitesse peuvent maintenir l'intégrité de l'emballage tout en respectant des normes strictes d'hygiène et de traçabilité. La détection automatique des défauts joue un rôle essentiel dans la réduction des rappels et la protection de la réputation de la marque.

Dans le industrie pharmaceutique , la conformité et la traçabilité sont primordiales. La capacité de la machine d'emballage en carton à enregistrer des données détaillées et à les intégrer dans des bases de données centralisées permet de garantir une conformité réglementaire complète. En outre, l'élimination des cartons défectueux ou mal scellés assure la sécurité du produit et la confiance du consommateur.

Dans fabrication de biens de consommation , où les volumes de production sont élevés et les formats d'emballage très variés, la machine d'emballage en carton offre des solutions flexibles. Sa modularité permet aux fabricants de s'adapter à différentes tailles de cartons et de s'intégrer parfaitement à des systèmes de palettisation automatisés. Cette adaptabilité améliore l'efficacité et l'évolutivité globales.

Un exemple pratique se observe chez les fabricants qui adoptent la machine de conditionnement en cartons pour des lignes d'emballage nécessitant des changements fréquents de produits. En exploitant ses fonctions de collecte de données et de détection de défauts, ces entreprises parviennent à un niveau accru d'agilité opérationnelle. Elles peuvent passer rapidement d'un type de produit à un autre tout en garantissant une qualité constante, satisfaisant ainsi les demandes des clients avec une plus grande précision.

Ces cas d'application montrent que la machine de conditionnement en cartons n'est pas limitée à un seul type de ligne de production, mais constitue plutôt une solution universelle pour des industries variées. En combinant un fonctionnement haute vitesse, un rejet intelligent des défauts et une traçabilité des données, la machine de conditionnement en cartons permet aux fabricants de progresser significativement vers des systèmes de production plus intelligents et plus résilients.